Plastično je fantastično

petak, 31.05.2013.

|

Kalifornija odbila zabranu jednokratnih plastičnih vrećica

NOVOSTI IZ SVIJETA PLASTIKE Br. 28  Kao što je poznato, u Kaliforniji se već duže vremena vodi prilično oštra kampanja o zabrani jednokratnih plastičnih vrećica na saveznoj razini, odnosno na razini cijele savezne države Kalifornije. Već drugi puta u zakonsku proceduru ušao je zakonski prijedlog o zabrani. Prvu puta je prijedlog AB 1998 podnesen 2010. godine i isti nije dobio potrebnu većinu od 21 glasa da bi bio prihvaćen. Ovaj puta bio je to prijedlog SB 405 senatora Alexa Padille. Glasanjem u senatskom odboru savezne države Kalifornije koje je održano danas malo prije objave ovog posta na blogu, prijedlog je s 18 naprema 17 glasova podržan, ali ipak nije prošao jer nije dobio potrebnih 21 glas kako bi bio prihvaćen. Zagovornici zabrane okupljeni u građansku inicijativu "Californians Against Waste" djelomično su zadovoljni, prikupili su čak 14000 potpisa na svoju peticiju potpore senatoru Padilli i kako kažu, na ovom glasanju u senatskom odboru postigli su napredak jer im je nedostajalo samo 3 glasa do potrebnih 21, što je čak 4 glasa više no što su ostvarili u prethodnoj kampanju 2010. godine, kada je njihov prijedlog dobio "samo" 14 glasova. Kako su obavijestili sve svoje podupiratelje cirkularnim pismom "Keep in mind that we’re not going to give up, and neither should you!" - dakle, ne odustaju od daljnje borbe. Inače, neovisno o ovom neuspjehu zagovaratelja zabrana, i dalje lokalne zajednice - okruzi i gradovi samostalno donose odluke o zabranama, pa je tako trenutno u Kaliforniji 76 prihvaćenih zabrana jednokratnih plastičnih vrećica, a što je ipak manje od 10 % lokalnih uprava okruga i gradova koje sačinjavaju saveznu državu Kaliforniju.  Izvori: California Against Waste Wikipedia Animated Flags |

četvrtak, 30.05.2013.

|

Coca Cola plastenka iz šećerne trske

NOVOSTI IZ SVIJETA PLASTIKE Br. 27  Coca Cola, svjetski rasprostranjena kompanija sve više se okreće bioplastici. Za sada svoje plastenke izrađuje od mješavine s 30 % biopolietilena, a u planu je za nekoliko godina u potpunosti izrađivati plastične boce od bioplastike. Istina, bioplastika je trenutno za 15 do 30 % skuplja, ali, tehnološkim unapređenjima agrikulturnih, a zatim i petrokemijskih procesa, može se očekivati da će cijena bioplastike biti niža.  Plastenka Coca Cole s 30 % biopolietilena Izvor: Edmonton Journal |

|

Automobilska sjedala od recikliranih plastenki |

|

Suradnja bloga i portala Črčkarije.com

Portal crckarije.com :) je osmislila ekipa mladih kreativaca, sa željom stvaranja nečeg novog. Naša mlada novinarska ekipa črčka od apsolutno ničega zanimljive reportaže i članke koje će svakog čitatelja doslovce zalijepiti za stolicu. Mi nismo poput nekih drugih VELIKIH časopisa koje morate plaćati, mi smo potpuno free, digitalno otvoreni za sve vas i nas :). Vaše je samo da nas posjetite i uživate... Bavimo se i humanitarnim radom! Pročitati i nešto više saznati o našim humanitarnim akcijama možete na linku http://www.crckarije.com/pomoc.htm. Surađujemo sa VELIKIM igračima na polju medija! Stoga ako ste novinarska kuća, TV postaja ili neka slična javna medijska struktura, slobodno se javite :). Da rezimiramo, što na kraju mi stvaramo? U kombinaciji sa modernim tehnologijama stvaramo pisana djela koja imaju pozitivne višenamjenske zadatke: opuštanje čitatelja, učenje nečem novom i pomaganje onima kojima je pomoć najpotrebnija :). U svakom slučaju samo pozitiva, zato smo i tu :). Kao početak suradnje, portal je objavio članak "Plastika - Bogom dana ili vražje djelo", pa pogledajte. U planu je još cijeli niz ležernih članaka o plastici i plastičnim proizvodima koji nas svakodnevno okružuju. Kao autor bloga veselim se ovim prvim koracima suradnje i nadam se uspješnom nastavku na zadovoljstvo čitatelja bloga i portala Črčkarije.com. |

srijeda, 29.05.2013.

|

Bioplastika - proizvodnja i primjena

|

utorak, 28.05.2013.

|

Istine i zablude o bioplastici

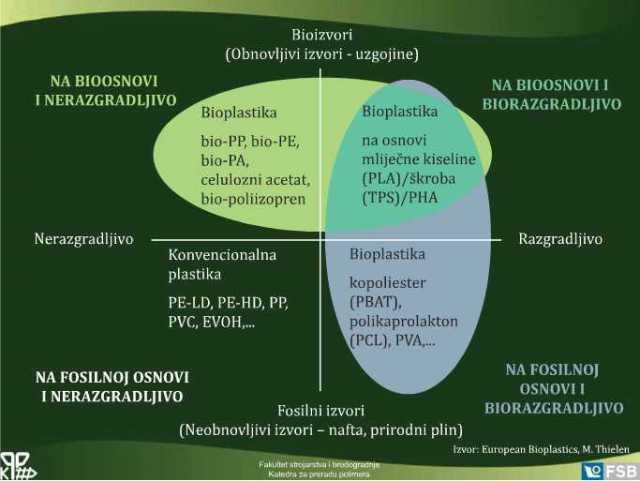

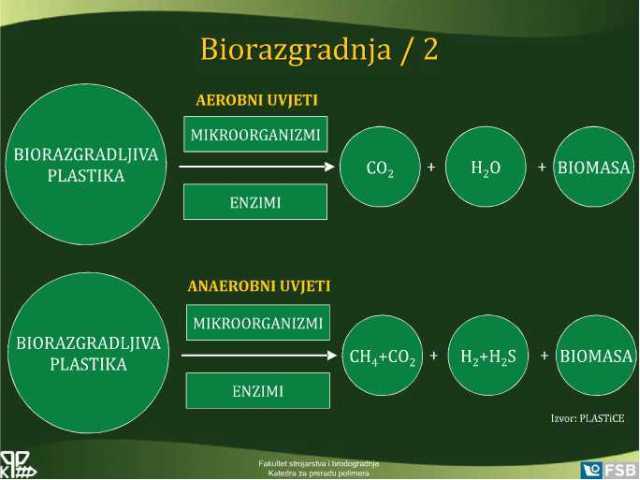

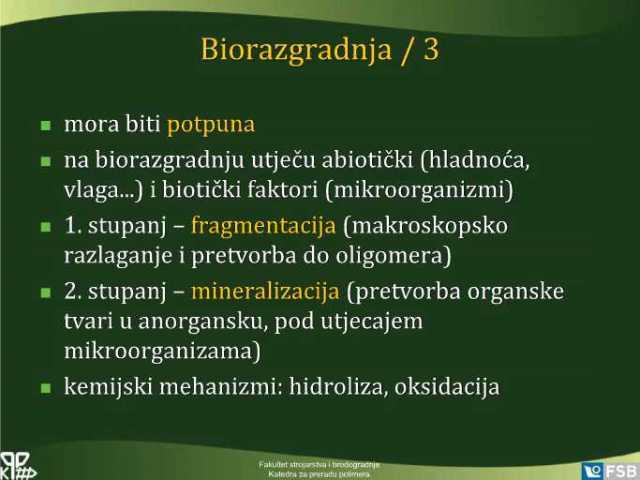

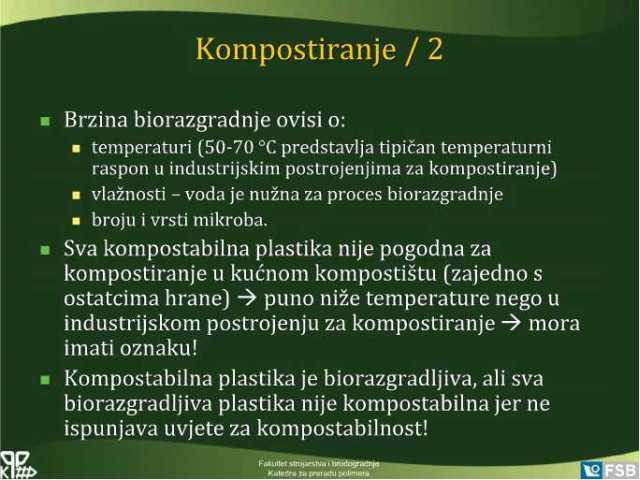

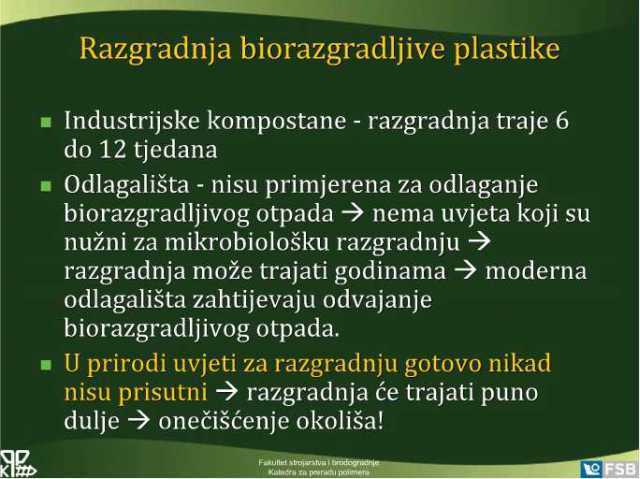

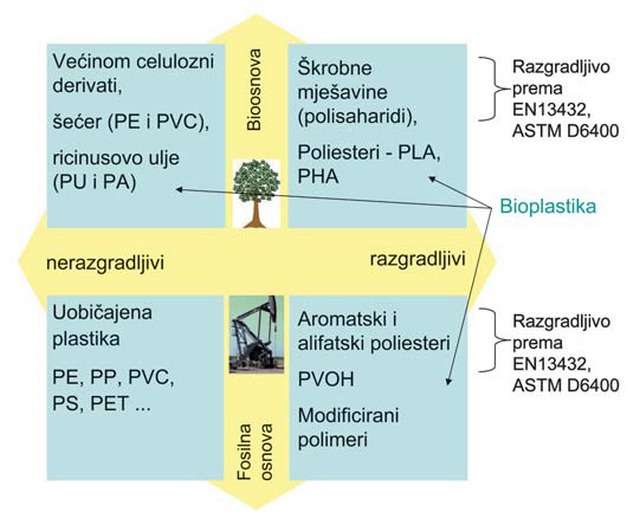

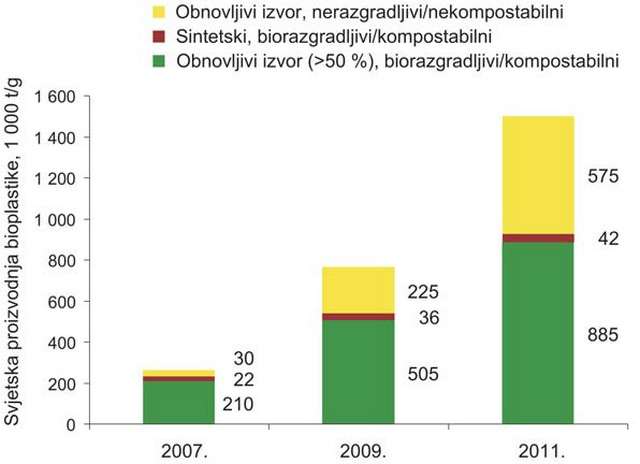

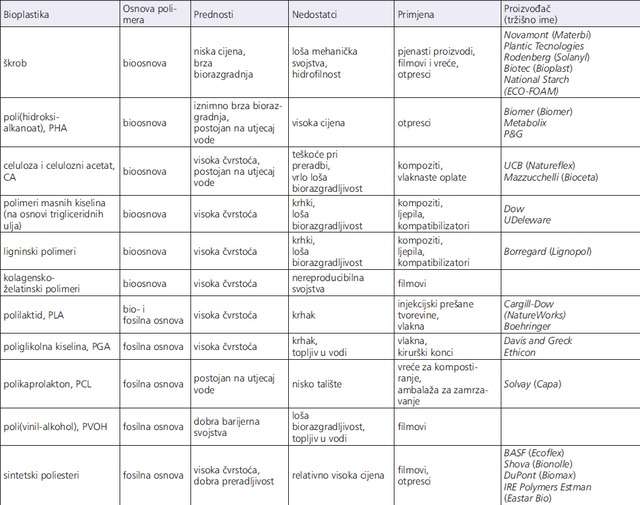

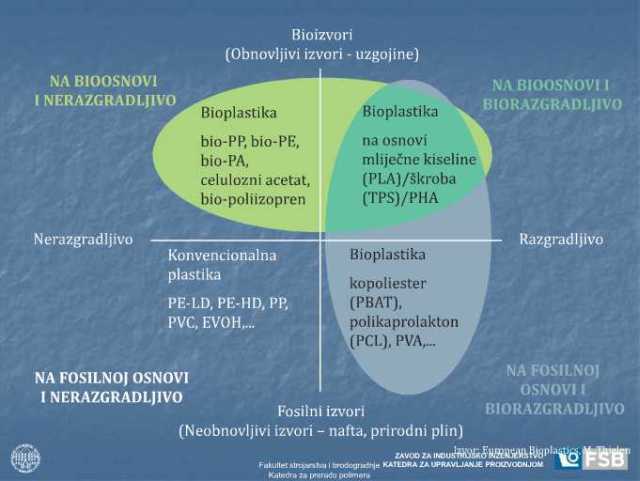

Priredila: Maja RUJNIĆ-SOKELE Bioplastični ili biorazgradljivi materijali u okolišu se u potpunosti i brzo razgrade; načinjeni su od obnovljivih izvora pa su iz tog razloga prihvatljiviji za okoliš od sintetski načinjene plastike koja je na osnovi fosilnih goriva. (?)  Kada bi te tvrdnje bile istinite, bioplastika bi bila materijal bez mane. No takva predodžba o tim, danas vrlo popularnim materijalima, koja je u javnosti i najčešća, daleko je od istine. Kada bi te tvrdnje bile istinite, bioplastika bi bila materijal bez mane. No takva predodžba o tim, danas vrlo popularnim materijalima, koja je u javnosti i najčešća, daleko je od istine.Najprije treba razlikovati pojmove biorazgradljivost i bioosnova. Biorazgradljivost, odnosno kompostabilnost, svojstvo je materijala, a bioosnova, odnosno biomasa (materijal biološkog podrijetla), izvor je za osnovni sastojak bioplastike. Većina bioplastike je biorazgradljiva, no to nije intrinzično svojstvo, razumljivo samo po sebi. Biorazgradljivost je povezana s kemijskom strukturom, a ne s podrijetlom osnovnog sastojka. Posljedica toga je da su i neki sintetski polimeri biorazgradljivi. Istodobno, svi biorazgradljivi materijali ne mogu se i kompostirati.1 Bioosnova i biorazgradljivost  SLIKA 1. Klasifikacija plastičnih materijala s obzirom na razgradljivost i osnovu od koje su načinjeni2 Na slici 1 prikazana je klasifikacija materijala ovisno o njihovoj razgradljivosti, odnosno osnovi od koje su načinjeni. 2 U prvu skupinu pripadaju materijali načinjeni na bioosnovi koji nisu niti biorazgradljivi niti kompostabilni. Najčešće su to celulozni derivati, npr. celulozni acetat ili polietilen načinjen od etilena na bazi etanola dobivenoga od šećerne trske ili poliamid od ricinusova ulja. Drugu skupinu čine materijali na bioosnovi, npr. škrobne mješavine, odnosno materijali načinjeni od polisaharida kao što su kukuruz, krumpir ili pšenica, poliesteri načinjeni mikroorganizmima ili od biljaka kao što je poli(hidroksi-alkanoat) ili poliesteri od monomera načinjenih na bioosnovi, npr. polimeri mliječne kiseline (polilaktidi, PLA). Ti su materijali načinjeni od biomase i biorazgradljivi su, odnosno kompostabilni. U sljedećoj su skupini materijali načinjeni od fosilnih goriva, dakle od nafte, prirodnog plina ili ugljena. U nju pripadaju aromatski i alifatski poliesteri, poli(vinil-alkohol), polikaprolakton te modificirani polimeri, npr. polietilen s dodatcima koji iniciraju razgradnju. Ti su materijali biorazgradljivi, ali nisu na bioosnovi. I napokon, posljednju skupinu čine uobičajeni plastični materijali. Ove je godine nerazgradljivih i nekompostabilnih materijala na bioosnovi u svijetu proizvedeno 30 000 tona (slika 2). 3 Malo manje je proizvedeno biorazgradljivih materijala na fosilnoj osnovi, oko 22 000 tona, a najviše se proizvelo biorazgradljivih materijala na bioosnovi, oko 210 000 tona. S obzirom na proizvodnju plastike u 2006. od 205 milijuna tona, to je samo 0,13 % ukupno proizvedene plastike. Predviđa se da će 2009. sveukupno biti proizvedeno 766 000 tona bioplastičnih materijala, a 2011. 1 500 000 tona. Jednako tako se predviđa da će najviše porasti proizvodnja materijala na bioosnovi koji nisu biorazgradljivi niti kompostabilni. U 2007. njihov udio iznosi oko 11 %, u 2009. 29 %, a u 2011. 38 %.  SLIKA 2. Proizvodnja bioplastičnih materijala u svijetu i prognoza njihove proizvodnje u budućnosti3 Slijedi jasan zaključak da će bioplastika uvijek biti specifičan materijal u količinama od oko 1 posto ukupno proizvedene plastike. Definicije razgradljivosti Pojam kompostabilne plastike podrazumijeva materijal koji se razgrađuje djelovanjem bioloških procesa tijekom kompostiranja (procesa koji kontrolira biološku razgradnju biorazgradljivog materijala u tvar nalik na humus – kompost). Kompostabilna plastika je nakon biološke razgradnje vizualno nezamjetljiva, a raspada se na ugljikov dioksid, vodu, anorganske komponente i biomasu, bez otrovnih tragova. Brzina kompostiranja jednaka je kao kod poznatih materijala poput celuloze. Da bi plastika bila pogodna za kompostiranje, mora zadovoljiti tri kriterija: 4 1. biorazgradnja - mora se razgraditi na ugljikov dioksid, vodu, biomasu istom brzinom kao celuloza (papir) 2. dezintegracija (raspadanje u djeliće) - razgrađeni materijal ne smije se razlikovati od ostalog komposta 3. netoksičnost - kompostiranjem ne smije nastati nikakav toksični materijal, a nastali se kompost smije koristiti kao gnojivo. Biorazgradnja se utvrđuje mjerenjem količine CO2 koja nastaje biorazgradnjom plastike tijekom određenog razdoblja. Norme iz sustava ASTM (American Society for Testing and Materials) , ISO i DIN, zahtijevaju 60 % biorazgradnje za 180 dana, a norma EN 13432 zahtijeva 90 % biorazgradnje tijekom 90 dana. 4 Norme se odnose na industrijsko kompostiranje, koje je samo jedan, premda najvažniji od bioloških postupaka zbrinjavanja otpada. Druge metode su npr. kućno kompostiranje i proizvodnja bioplina. Industrijsko kompostiranje odnosi se na centralizirane pogone za kompostiranje velikih količina biootpada, gdje je moguće održavanje visokih radnih temperatura (60 – 65 oC). Industrijsko kompostiranje izvodi se u aerobnim (uz prisutnost kisika) uvjetima, dok je proizvodnja bioplina anaeroban postupak (bez prisutnosti kisika). Kompostiranjem u aerobnim uvjetima nastaje humus, ugljikov dioksid i voda, pri čemu se oslobađa znatna količina energije u obliku topline djelovanjem mikroorganizama, dok u anaerobnim uvjetima nastaje kompost i oslobađa se metan (koji se koristi za grijanje i proizvodnju električne energije). 5 Pod pojmom biorazgradljiva plastika razumijeva se razgradljiva plastika kod koje je razgradnja rezultat djelovanja enzimske aktivnosti prirodnih mikroorganizama kao što su bakterije, gljivice ili alge. Materijal se pritom pretvara u vodu, CO2 i/ili metan i novu biomasu. Tu nema vremenskog ograničenja niti uvjeta neotrovnosti. 4 Razgradljiva je ona plastika koja bitno mijenja svoju kemijsku strukturu pod posebnim okolišnim uvjetima, što dovodi do gubitka nekih svojstava. Nema zahtjeva za djelovanjem mikroorganizama ili drugih kriterija koji se traže za kompostabilnu plastiku. 4 Iako je biorazgradljivost, odnosno kompostabilnost, definirana europskom normom EN 13432, sljedeće vrste razgradljivosti nisu. Postoji oksidacijski biorazgradljiva plastika, odnosno plastika kod koje je razgradnja rezultat dodavanja dodataka koji potaknu i ubrzaju razgradnju. Razgradnja se inicira prirodnom svjetlošću, toplinom i/ili mehaničkim naprezanjem. Postoji i fotorazgradljiva plastika, odnosno ona koja se razgrađuje zbog djelovanja UV svjetlosti, koja razgrađuje kemijsku vezu ili kemijsku strukturu materijala. I, naposljetku, postoji i vodotopljiva plastika, koja se otapa u vodi u određenom temperaturnom rasponu, nakon čega se biorazgrađuje u dodiru s mikroorganizmima. 6 (Ne)opravdanost korištenja biomase za izradu plastičnih proizvoda Koji su najčešći argumenti kojima se opravdava sve veća primjena biomase za izradbu plastičnih proizvoda? Prvo, primjenom bioplastike smanjuje se korištenje neobnovljivih izvora, odnosno fosilnih goriva. To je točno, no treba imati na umu da se samo 4 % fosilnih goriva u svijetu troši za proizvodnju plastike (najveći dio, gotovo 90 %, otpada na transport i grijanje), a uz današnji udio bioplastike na tržištu, koji iznosi manje od 1 %, ukupni efekt zamjene fosilnih goriva biomasom bit će vrlo malen upravo zbog malenog udjela fosilnih goriva za proizvodnju plastike. 6 Drugo, smatra se da se primjenom bioplastike snižava emisija stakleničkih plinova, što pridonosi zaštiti klime. No treba imati na umu da je CO2 neutralnost bioplastike vezana uz korištenje biljaka. Međutim, faza proizvodnje, od sijanja preko žetve pa sve do proizvodnje materijala, zahtijeva konvencionalne izvore energije, koji pridonose emisijama CO2. Ne treba zaboraviti da poljoprivredni uzgoj zahtijeva zemlju, vodu, gnojiva, proizvode za zaštitu usjeva, a uza sve to troši energiju i, dakako, uzrokuje emisije. Biorazgradnja kompostabilnog proizvoda na kraju njegova životnog vijeka također može dovesti do dodatnih emisija. Pozitivna strana biorazgradnje je što se događa pri manjim brzinama nego pri spaljivanju koje usporava otpuštanje CO2 12 mjeseci ili više. S druge strane, proizvodi na bioosnovi mogu pozitivno pridonijeti sniženju emisija CO2 samo ako se spale nakon uporabe, čime se osigurava da emitirani CO2 zamijeni CO2 dobiven izgaranjem fosilnih goriva. A treba imati na umu da primjena plastike pridonosi djelotvornom korištenju energije i smanjenju stakleničkih plinova, posebno u fazi primjene. Primjerice, smanjenje mase vozila za 100 kg uštedi 0,3 – 0,4 L goriva na 100 km. Plastika u automobilima uštedi više od 2 milijuna tona goriva, odnosno više od 9 milijuna tona emisija CO2 godišnje u Zapadnoj Europi. 6 Studija udruženja Gesellschaft für umfassende Analysen (GUA) pokazala je da bi se sveukupnom zamjenom plastike drugim materijalima u svim primjenama u Europi potrošnja energije za proizvodnju tih proizvoda povećala 26 %, odnosno potrošilo bi se 22,5 milijuna tona nafte više, što je količina koja bi pokrila potrebe za grijanjem i toplom vodom za 40 milijuna ljudi. Istodobno bi emisije CO2 bile oko 56 % više, što je iznos od 90 % ukupnih emisija CO2 od automobila u Njemačkoj. 6 Političari podupiru korištenje tzv. obnovljivih izvora (iako izvori nisu obnovljivi, već najčešće uzgojeni, kultivirani izvori, uzgojine, koji se ne obnavljaju bez čovjekova djelovanja) te daju potporu poljoprivrednicima, jer to omogućuje novu primjenu i namjenu poljoprivrednih proizvoda. Uz to, promocija poljoprivrednih proizvoda za industrijske svrhe nije ograničena propisima Svjetske trgovinske organizacije.6 No neizbježno će doći do sukoba interesa budući da će se obradive površine dijeliti na uzgoj poljoprivrednih kultura za ljudsku hranu i ishranu životinja, proizvodnju biogoriva i sirovina za plastiku. Obradivo zemljište nije raspoloživo u neograničenim količinama, a podupiranje jedne primjene, bila to biogoriva ili bioplastika, dovest će do smanjene dostupnosti zemljišta za druga područja koja su važnija, a to je hrana. To je već dovelo do povišenja cijene hrane u svijetu, npr. cijene kukuruza zbog proizvodnje bioetanola. Za usporedbu, maksimalni potencijal zamjene plastike bioplastikom u zapadnoeuropskim zemljama je 15,4 milijuna tona, što iznosi 33 % ukupne potrošnje plastike. Za to bi trebalo oko 5 milijuna hektara poljoprivrednih površina, odnosno 2 do 3 % ukupnih obradivih površina, što se ne čini prevelikim postotkom. Ali europski plan zamjene 20 % goriva (a to je količina od oko 62 milijuna tona) biogorivom do 2020. godine znači da se za njegovu proizvodnju procjenjuje potreba od 30 do 60 milijuna hektara poljoprivrednih površina. To je već mnogo veći udio u ukupno obradivoj površini, a iznosi od 16 do 33 %.6 Naposljetku, smatra se da se biorazgradljivi materijali u potpunosti razgrađuju na odlagalištu, a time se smanjuje ukupna količina otpada. No otpad je na odlagalištu sabijen i zarobljen pod zemljom, dotok kisika i vlage koji su nužni za mikrobiološku razgradnju biorazgradljivog materijala je smanjen, pa se takvi materijali na odlagalištu ne mogu razgraditi. Prema europskoj normi EN 13432, materijal se treba u potpunosti razgraditi u roku od 90 dana. No razgradnja na odlagalištu može trajati i godinama, a može uzrokovati i probleme, npr. s procjednim vodama. Jednako tako treba imati na umu i problem miješanja biorazgradljivog otpada s odvojenim plastičnim otpadom koji je u sustavu recikliranja. Primjerice, PET boce se jednostavno mehanički recikliraju, no kvaliteta reciklata izravno ovisi o čistoći ulaznog otpada. Rastuće tržište boca od polimera mliječne kiseline (PLA) (slika 3) može praviti smetnju pri recikliranju PET boca. PLA može biti proizveden od kukuruza, pšenice ili šećerne trske, a iako je materijal još uvijek ograničene primjene, njegove su mogućnosti velike i može se očekivati njegov porast na tržištu ambalaže. No s povećanjem broja takvih boca na tržištu neizbježno će doći i do povećanja njihove količine u otpadu.  < SLIKA 3. PLA boce tvrtke Natureworks LLC7 < SLIKA 3. PLA boce tvrtke Natureworks LLC7PLA se raspada na CO2, vodu i biomasu u kontroliranim uvjetima kompostiranja za manje od 90 dana. No kontrolirani uvjeti kompostiranja su u pogonima gdje se biljni otpad razgrađuje posredovanjem mikroorganizama u gnojivo, a temperatura komposta doseže i 140 oC tijekom 10 dana uzastopno. U uvjetima nereguliranog kompostiranja, odnosno na odlagalištu, pretpostavlja se da bi se PLA boca ponašala kao PET boca, odnosno razgrađivala bi se od 100 do 1000 godina. 8 Potrošači neće razlikovati PET i PLA bocu jer se vizualno ne razlikuju, i odlagat će ih zajedno. No tvrtkama za recikliranje PET otpada PLA boce su onečišćenje, dakle moraju ih odvojiti i zbrinuti, što donosi dodatan trošak.  Primjena bioplastičnih materijala SLIKA 4. Primjena biorazgradljive plastike9 > Neke od najvažnijih primjena biorazgradljive plastike navedene su na slici 4. Najveća je primjena ambalaža, s 39 %, slijedi ambalaža za popunu praznog prostora u paketima, zatim razne vreće i vrećice, vlakna i sve ostalo. Mnogi su bioplastični materijali mješavine koje sadržavaju i sintetske komponente.  TABLICA 1. Vrste bioplastičnih materijala dostupne na tržištu10 U tablici 1 navedene su vrste bioplastičnih materijala dostupne na tržištu. Sintetski dodaci dodaju se u malenim količinama u svrhu poboljšanja uporabnih svojstava gotovog proizvoda i širenja područja primjene. Također se različiti tipovi bioplastičnih materijala kombiniraju jedni s drugima i dobivaju se mješavine ili poluproizvodi poput višeslojnog filma. Npr. papir i bioplastika pokazuju izvrsne rezultate kada se kombiniraju i zajedno prerađuju. 10  < SLIKA 5. Toplo oblikovana ambalaža tvrtke NatureWorks7 < SLIKA 5. Toplo oblikovana ambalaža tvrtke NatureWorks7Polimer mliječne kiseline američke tvrtke NatureWorks načinjen je od mliječne kiseline koja se dobiva fermentacijom od dekstroze dobivene od škroba, najčešće kukuruza. Za 1 kg PLA potrebno je oko 2,5 kg kukuruza. Od materijala se uglavnom izrađuje ambalaža, primjerice boce ili toplo oblikovana ambalaža (slika 5).  < SLIKA 6. Ambalažni filmovi tvrtke Novamont11 < SLIKA 6. Ambalažni filmovi tvrtke Novamont11Škrobno-poliesterske mješavine tvrtke Novamont, Origo-Bi i Mater-Bi bioplastični su materijali načinjeni na bio- i fosilnoj osnovi. Primjerice, za izradbu vrećice rabi se 50 % škroba iz kukuruza ili krumpira te 50 % polikaprolaktona koji se dobiva od cikloheksana i octene kiseline. Uobičajeni proizvodi su filmovi (slika 6), pjenasti proizvodi, prešani i ekstrudirani proizvodi, uglavnom ambalaža i higijenski proizvodi.  < SLIKA 7. Vrećica od materijala Ecovio tvrtke BASF12 < SLIKA 7. Vrećica od materijala Ecovio tvrtke BASF12Biorazgradljivi materijal na fosilnoj osnovi, Ecoflex, alifatsko-aromatski poliester tvrtke BASF, najčešće se rabi za miješanje s bioplastikom od škroba ili PLA radi poboljšanja svojstava ambalaže. Drugi materijal iste tvrtke, Ecovio (slika 7), mješavina je Ecoflexa s materijalom koji je načinjen od PLA od kukuruza. Najčešća primjena su filmovi i folije, vrećice i ostala ambalaža, a može se miješati i s nekim drugim biorazgradljivim polimerima.  < SLIKA 8. Biorazgradljivi film za malčiranje11 < SLIKA 8. Biorazgradljivi film za malčiranje11Bilo bi neopravdano reći da biorazgradljivi polimeri nemaju opravdanu primjenu. Primjerice, ambalaža za prehrambene proizvode koja će se kompostirati zajedno sa sadržajem kojemu je prošao rok trajanja ili se pokvario. Ili filmovi za malčiranje (prekrivanje tla slojem za to prikladnog materijala koji sprječava isušivanje tla i rast korova, a istodobno postupnim raspadanjem obogaćuje tlo organskom tvari te tako poboljšava njegovu strukturu) 13 u poljoprivredi, koji se polažu oko poljoprivredne kulture (slika 8). Nakon žetve se jednostavno ostave na tlu koje se preore, što je jednostavno rješenje, a uz to se i tlo obogaćuje ugljikom. Ili posude za sadnju u vrtlarstvu koje se ukopaju u zemlju zajedno s biljkom. I, dakako, već niz godina u primjeni, kirurški konci koji se nakon vremena razgrade, odnosno tijelo ih apsorbira. Zaključak Ono što treba zapamtiti iz cijele priče jest da biorazgradljivost ili bioosnova nisu sinonim za prihvatljivost za okoliš, a za svaki pojedini proizvod mora se provesti analiza životnog ciklusa kako bi se uvidio njegov utjecaj na okoliš. Plastika na bioosnovi je dobrodošla, no samo u primjenama koje su uporabno i gospodarski opravdane, ne pod svaku cijenu i pogotovo ne ako ide nauštrb uzgoja poljoprivrednih kultura za potrebe hrane za ljude i životinje. Biorazgradljivost je samo dodatna funkcija plastike bez obzira na način na koji je dobivena sirovina, odnosno treba izbjegavati diskriminaciju bilo kojeg materijala ovisno o njegovoj osnovi. Biorazgradljivost ne rješava problem otpada jer otpad nije problem pojedinog materijala, nego društva u cjelini, odnosno potrošača koji ga ne zbrinjava na prihvatljiv način. LITERATURA 1. N. N. : Bioplastics, www.european-bioplastics.org, 20. 7. 2007. 2. Johansson, J.-E. : Plastics – a vital enabler in an integrated resource management strategy Landfill to recovery, PlasticsEurope, Otepää, 11.5.2007. 3. Arras, S., Käb, H. : Bioplastics, Kunststoffe international, 97(2007)10, 109-115. 4. N. N. : Compostable, biodegradble bio-plastics, www.worldcentric.org, 20. 7. 2007. 5. De Wilde, B. : Industrial composting, Bioplastics magazine 03/2007, Germany, 2007. 6. N. N. : Plastics Products made of Bioplastics, Position paper, PlasticsEurope, Brussels, 19. 2.2007. 7. www.natureworksllc.com 8. Royt, E. : Corn plastic to the rescue, www.smitsonianmagazine.com, 10. 9. 2007. 9. Platt, D. K. : Biodegradable Polymers, Market Report, Smithers Rapra Limited, Shawbury, 2006. 10. Smith, R. : Biodegradable polymers for industrial applications, Woodhead Publishing Ltd, Abington Hall, Cambridge, 2005. 11. www.novamont.com 12. www2.basf.de 13. Kukoč, M. : Ušteda vremena i novca, www.slobodnadalmacija.hr Članak je originalno objavljen u časopisu Polimeri 2007. godine. |

subota, 25.05.2013.

|

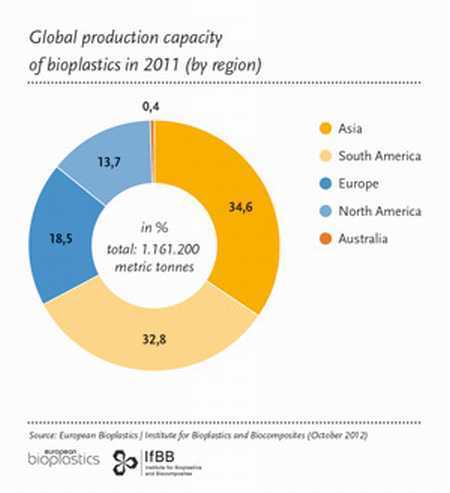

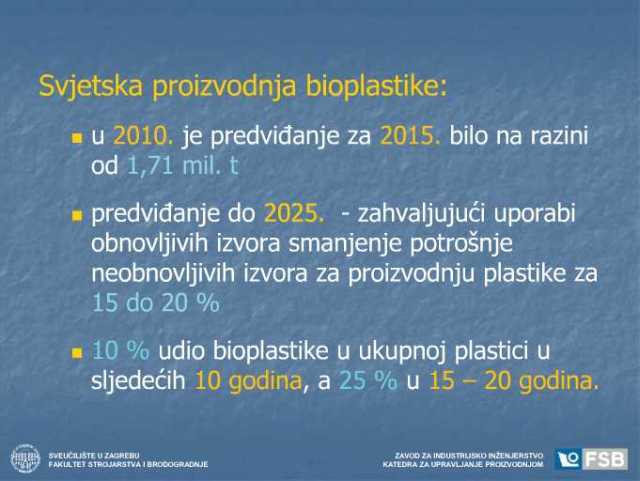

Proizvodni kapaciteti za bioplastiku u 2011. godini

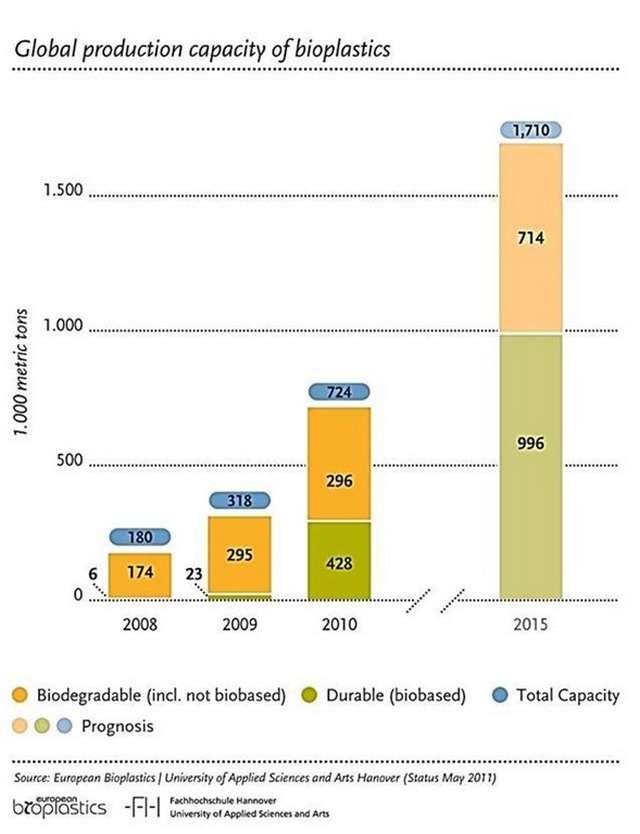

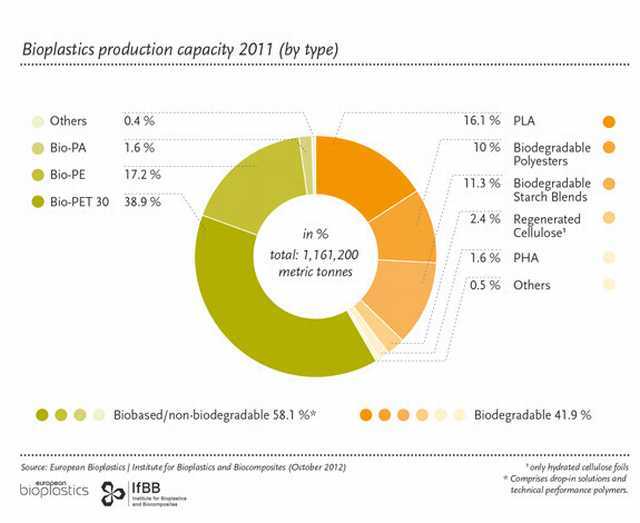

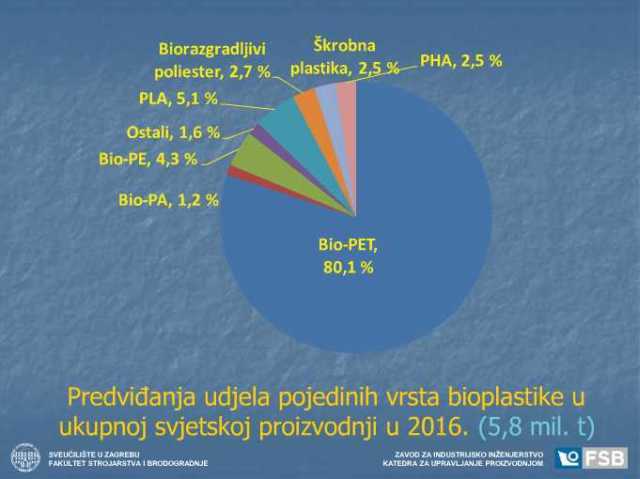

NOVOSTI IZ SVIJETA PLASTIKE Br. 26  U postu "Plastične vijesti 25 - Mijenjaju se planovi" dao sam prikaz kakav je planirani rast proizvodnih kapaciteta za proizvodnju bioplastike iz 2011. godine. Tada se je planiralo da će rast do 2015. godine biti na 1.161.000 t , međutim, kako sam objavio u postu "Plastične vijesti br. 12 - Predviđa se značajan rast proizvodnje bioplastike", već sljedeće 2012. godine taj plan je znatno povećan te se do 2016. planira rast na čak 5.779.000 t bioplastike. Ovdje čitateljima dajem pregled proizvodnih kapaciteta bioplastike (dakle i bioizvorne i biorazgradljive) u 2011. godini. Iz dijagrama je vidljivo da je 58,1 % proizvodnih kapaciteta vezano za bioizvornu - nerazgradljivu plastiku, dok je 41,9 % kapaciteta vezano uz biorazgradljivu plastiku.   Izvori: Bioplastic Inovation European-Bioplastics.org |

petak, 24.05.2013.

|

Amerikanci su većinom protiv zabrana plastičnih vrećica

|

četvrtak, 23.05.2013.

|

Osnovno o bioplastici

|

srijeda, 22.05.2013.

|

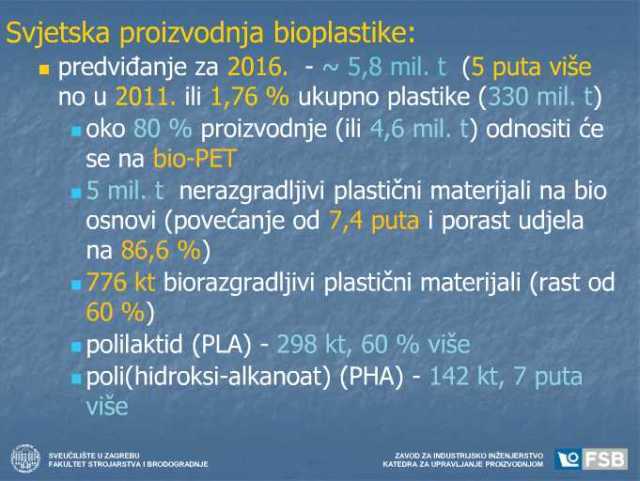

Mijenjaju se planovi

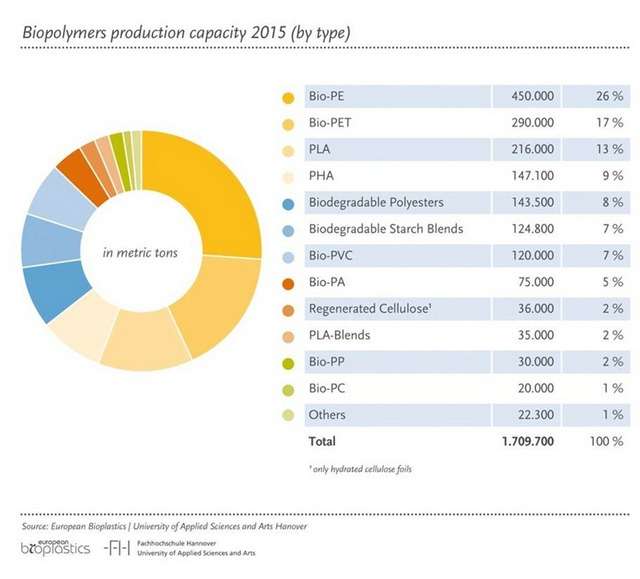

NOVOSTI IZ SVIJETA PLASTIKE Br. 25  Rast kapaciteta proizvodnje biopolimera do 2015. godine znatno je veći (više od 3 puta) nego se planiralo samo godinu dana ranije Rast kapaciteta proizvodnje biopolimera do 2015. godine znatno je veći (više od 3 puta) nego se planiralo samo godinu dana ranijeU plastičnim vijestima br. 12 - "Predviđa se značajan rast proizvodnje bioplastike" naveo sam da će se slijedom prošlogodišnjih rezultata istraživanja, dakle rezultata iz 2012. godine, koje je proveo Institut za bioplastiku i biokompozite Sveučilišta u Hanoveru, proizvodnja bioplastike povećati do 2016. godine 5 puta - na 5,779 miliona tona (ipak, u odnosu na očekivanih 300 miliona tona fosilne plastike to predstavlja zanemarivih manje od 2 %). Međutim, samo godinu dana ranije, u svibnju 2011. isti taj institut predviđao je znatno manje količine odnosno znatno manji porast. Samo 1,710 miliona tona bioplastike (gornji dijagram). A kako je to bilo planirano po tipu bioplastike, može se vidjeti u donjem dijagramu.

Pojašnjenja: Bio PE - biopolietilen Bio PET - bio poli (etilen - teraftalat) PLA - polilaktid PHA - poli(hidroksi-alkanoat) Biodegradable Polyesters - biorazgradljivi poliesteri Biodegradable Starch Blends - biorazgradljive mješavine škroba Bio PVC - poli(vinil-klorid) Bio PA - biopoliamid Regenerated Celulose (hydrated cellulose foils) - regenerirana celuloza (hidrirana celulozna folija) PLA Blends - mješavine polilaktida Bio PP - biopolipropilen Bio PC - biopolikarbonat Others - Ostalo Izvori: Bioplastic Inovation European-Bioplastics.org |

ponedjeljak, 20.05.2013.

|

Biopolimeri – novi ili stari materijali?

Priredila: dr.sc. Đurđica ŠPANIČEK Govoreći o biopolimerima kao novim materijalima, događa se slično kao svojedobno s kompozitnim materijalima, o kojima se u drugoj polovini 20. stoljeća naveliko pisalo kao o novim materijalima zaboravljajući pritom da se radi samo o usavršenim, naprednim materijalima i da su, prema definiciji, takvi materijali spominjani još u biblijsko doba.  Uvod UvodGovoreći o biopolimerima kao novim materijalima, događa se slično kao svojedobno s kompozitnim materijalima, o kojima se u drugoj polovini 20. stoljeća naveliko pisalo kao o novim materijalima zaboravljajući pritom da se radi samo o usavršenim, naprednim materijalima i da su, prema definiciji, takvi materijali spominjani još u biblijsko doba. Svakako, komponente ondašnjih i današnjih kompozita bitno su različite. I biopolimeri se smatraju novim i modernim materijalima iako su i oni veoma dugo u uporabi. Moderna industrijska uporaba organskih makromolekulnih materijala počela je oko 1850. velikom skalom proizvoda upravo od biomaterijala: vulkaniziranoga kaučuka, celuloznog nitrata i celuloznog acetata. U knjizi Practical Plastics Illustrated iz 1947. godine navedeno je: Dva od mnogih istaknutih i dalekosežnih događaja modernog svijeta bila su otkrića parkezina 1864., plastike celuloznog tipa koju je pronašao engleski kemičar Alexander Parkes, te 1907. Baekelandovo otkriće bakelita. Tomu treba dodati proizvodnju umjetnog rogovlja iz mliječnih proteina, kazeina, koje se proizvodilo sve do kraja 19. stoljeća, i imate temelje na kojima je izgrađena velika plastičarska industrija. 1 No spomenuti parkezin i kazein nisu bili prvi biopolimeri. Bioguma Prvi tehnički uporabljiv proizvod u današnjem smislu pojma biopolimer je modifi cirani kaučuk. Prema spoznajama istraživača s Massachusetts Institute of Technology, drevni su stanovnici Srednje Amerike proizvodili gumu od lateksa oko 3 500 godina prije modernog pronalaska vulkaniziranja te su pravili različite smjese za različite primjene (slika 1). Do toga otkrića prvim proizvođačima biopolimera smatrani su Kinezi, koji su već od 1122. do 255. godine pr. n. e. rabili različite prirodne smole građene od kompleksnih organskih makromolekula, dakle biopolimera, za lakiranje različitih proizvoda, a koje se mogu smatrati pretečom šelaka, biopolimera koji se i danas rabi u industriji namještaja.  SLIKA 1 – Aztečki bog Xiuhtcuhtli nudi gumene lopte za ceremoniju2 SLIKA 1 – Aztečki bog Xiuhtcuhtli nudi gumene lopte za ceremoniju2Biopolimer kaučuk naziv duguje domorocima s područja Amazone i u prijevodu bi značio drvo koje plače. Naime, zarezivanjem kore kaučukovca izlazio bi bijeli sok koji je podsjećao na suze pa otuda naziv. Domoroci nisu samo izumili gumu nego su i usavršili sustave kemijske obrade za dobivanje različitih svojstava gume. Rezultat je bila čvrsta guma otporna na trošenje za proizvodnju potplata sandala, loptica za igre ili za rastezljive trake. Ljepljiva kapljevina sušila se u krhku čvrstu tvar, prirodni lateks, koji sadržava uljasti izopren, te je miješana sa sokom biljke Ipomoea alba (slično slaku vinove loze). Prvi polimeričari tog doba smješavali su smjesu do pretvorbe u bijelu masu koju su rukama praoblikovali u gumene lopte i slične artefakte. Proces je sličan današnjoj vulkanizaciji jer je dodani sok dovodio do umreživanja polimernih molekula. Drevni stanovnici Srednje Amerike imali su dovoljno vremena usavršiti svojstva jednostavnom primjenom pokusa i pogreške, dakle običnom empirijom. Do dolaska španjolskih osvajača proizvodili su do 16 000 gumenih lopti godišnje te velik broj gumenih kipova, sandala, vrpca i traka. Neke od tih lopti različitih promjera pronađene su u arheološkim nalazištima u Meksiku (slika 2). Najstarija datira još od 1 600 godina prije nove ere. Te su lopte bile važne za ceremonijalne igre, a uključivale su klađenje za zemlju, robove i ostale vrijednosti.  SLIKA 2 – Čvrsta gumena lopta slična onoj kojom su se koristili Azteci iz nalazišta Kaminaljuyu, 300 godine pr.n.e.2 SLIKA 2 – Čvrsta gumena lopta slična onoj kojom su se koristili Azteci iz nalazišta Kaminaljuyu, 300 godine pr.n.e.2Lateks, sok drveta kaučukovca, postao je poznat u Europi već u 18. stoljeću, nakon što je francuski istraživač poslao prve uzorke za istraživanje. Tijekom puta do Europe sok je koagulirao pa ga je trebalo ponovno otopiti. U početku je jedino poznato otapalo bilo svježe destilirano terpentinsko ulje. Godine 1761. uspjelo je jednom Francuzu iz takve otopine pripremiti elastične gumene cijevi i katetere. Nakon što je engleski istraživač Joseph Priestley izumio gumicu za brisanje, došao je kaučuk u trgovinu i u tom obliku. Već je 1803. u Parizu osnovan prvi pogon za proizvodnju gumenih traka, a 1811. pojavili su se i u Beču prvi proizvodi načinjeni na osnovi prirodnoga kaučuka. No kako u to vrijeme još nije bio poznat proces vulkaniziranja, takvi su proizvodi bili kratka vijeka. Industrijska proizvodnja gumenih dijelova na osnovi prirodnoga kaučuka Prvi preduvjet za industrijsku preradu kaučuka ostvario je Thomas Hancock 1819. konstruiravši stroj za plastificiranje kaučuka.3 U tzv. mastikatorima, dakle valjcima, koje su tada još pokretali konji, razgrađivale su se dugačke molekule izoprena u manje dijelove zbog vlastitog zagrijavanja. Tada se još nije znalo koja je kemijska osnova procesa mastikacije. Škot Charles Macintosh je 1823. patentirao svoj poznati materijal za kabanice: dvoslojni materijal s međuslojem kaučuka. Ubrzo su takvi kišni kaputi postali zaštitnim znakom engleskih putnika. Čak je Sherlock Holmes nosio takav kaput. Ipak, ljeti bi oni postajali ljepljivi, a pri temperaturama ispod –10 oC vrlo kruti. Tek 1832. Friedrich Wilhelm Ludersdorff sastavio je prve opaske o djelovanju sumpora na kaučuk. U traženju postupka kojim bi se poboljšala svojstva kaučuka, Nathaniel Hayward 1838. godine sasvim je slučajno otkrio da pri djelovanju sunca na smjesu kaučuka i sumpora dolazi do očvršćivanja površine. Njegov postupak, koji je prijavio za patent, otkupio je Charles Goodyear, a 1844. Thomas Hancock počeo je proizvoditi tvrdu gumu. I, moglo bi se reći, sve ostalo je povijest. Iako većina ocem današnjih pneumatika smatra Johna Boyda Dunlopa, prvenstvo u primjeni pneumatika, ali prije doba automobila, pripada Robertu Williamu Thomsonu, koji je platno zasićeno otopinom kaučuka stavljao na drvene kotače parnih vozila još sredinom 19. stoljeća.4 Možda bi još samo trebalo spomenuti jednu od manje poznatih modnih primjena tvrde gume. Od nje su se krajem 19. stoljeća izrađivale umjetne riblje kosti, važni umeci za ovratnike muških košulja i ženske steznike. Kazein Drugi od davnina poznat biopolimer, preciznije bioduromer je kazeinska smola, poznatija kao umjetno rogovlje,5 dobivena umreživanjem mliječnih bjelančevina. Do tada upotrebljavano rogovlje za svjetiljke ili intarzije dobivalo se uparavanjem govedskih rogova, što je bio vrlo zahtjevan postupak. To je rogovlje pokazivalo sklonost savijanju, što je bilo posebno nezgodno kod intarzija jer bi takvi dijelovi onda iskakali iz cjeline. Primjer starog recepta za dobivanje takvih kazeinskih smola pronašao je Georg Schnitzlein3 u sklopu istraživanja za svoju disertaciju. Bavarski benediktinac Wolfgang Seidel (1492. – 1562.) ostavio je dva zapisa u kojima je sakupio kemijske, medicinske, metalurške i zanatske recepture i savjete. Znakovito i za ondašnje vrijeme neuobičajeno, svoje zapise obogatio je doslovnim citatima onako kako su mu kazivali. U svojem zapisu spominje bezbojnu, prozirnu kazeinsku smolu, prozirnu tvar kao rog. Izjava je preuzeta od Bartolomea Schobingera (1500. – 1585.), koji je svojedobno, zahvaljujući uspješnom djelovanju kao trgovac željezom, čelikom i bakrom, postao jedna od najbogatijih osoba u švicarskim kantonima. Na početku recepta za dobivanje kazeinske smole navedene su prednosti ...kao rogovlje, koje se može oblikovati, a ostaje prozirno. Na kraju recepta navodi da se s tim rogovljem može raditi što god se poželi . Umjesto mukotrpnog umetanja dijelova u intarzije, one su se mogle jednostavno zaliti smolom. Za postizanje različitih boja pod umjetno se rogovlje umetao papir u boji. Današnjim rječnikom recept bi glasio: treba uzeti masni sir, usitniti ga, staviti u kotao, dodati vodu i pustiti da vrije jedan dan, maknuti ga tada s vatre, ohladiti, ostaviti da se slegne gusta tvar, a bijelu tvar kao mlijeko odliti. Postupak treba ponavljati toliko dugo dok se ne prestane stvarati bijela tvar. Na dnu ostaje tvar žilava kao rog, koja se ubaci u vruću lužinu i još topla oblikuje. Zajedno s kalupom uroni se u hladnu vodu u kojoj se očvrsne i ostane prozirna. Osnovna sirovina za dobivanje kazeina su mliječne bjelančevine, dakle uklapa se u današnju definiciju biopolimera, preciznije bioplastike. U razdoblju od 15. do 18. stoljeća umjetni materijali bili su samo, uz različite dodatke, modificirani prirodni materijali, ono što bi se prema današnjoj definiciji smatralo određenom vrstom biomaterijala. Celulozni proizvodi Ali tijek događaja to je promijenio. Devetnaesto stoljeće je stoljeće imitacija i zamjenskih materijala. U novinskom napisu iz 1889. vezano uz Svjetsku izložbu u Parizu piše: Sve od željeza – to je deviza današnjice. Sve od ljepenke – to je deviza sutrašnjice. K tome još i celuloza, koje se nudi u različitim varijantama, jer se može savijati, odgovara svim zahtjevima, svim prigodama i može preuzeti sve uloge. 3 Očito je autor teksta bio pod utjecajem velikog broja celuloidnih surogata, tada novih materijala na celuloznoj osnovi. Najava doba ljepenke nije se ostvarila, ali bilo je očito da se na području materijala očekuje neko novo vrijeme. Ono nije došlo preko noći. Postavlja se pitanje zašto u tom razdoblju druge polovine 19. stoljeća više nisu bili dostatni poznati materijali. S tehničkog stajališta odgovor nije jednostavan, jer je većina proizvoda tadašnje kemije polimera (ako se to uopće može tako nazvati!) imala podjednake teškoće pri prerađivanju kao i poznati prirodni materijali. Objašnjenje se krije u velikim socijalnim promjenama u europskim zemljama. Aristokraciji je pri izgradnji palača bilo važno da je gradnja i oprema prava: skulpture od mramora, bronce ili porculana, namještaj od drva s intarzijama od skupocjenog drva ili bjelokosti. Umjetni je mramor u 18. stoljeću bio skuplji od pravoga. Odlazak mnogih dinastija pridonio je razvoju građanstva, koje se bogatilo i počelo imitirati plemstvo. Izrada kopija kompliciranoga plemićkog namještaja za građanske salone bila je vrlo skupa pa su se počeli tražiti zamjenski materijali koji bi pojeftinili proizvodnju uz zadovoljavajuće učinke. Jedan od takvih, u to vrijeme dosta raširenih materijala je ljepenka (f. papiermache ), koja se pripremala od papirne mase, dakle celulozne osnove, uz dodatak boja, gipsa, i od takve su se smjese prešali i nakon sušenja dobivali različiti oblici. Tako su se u to vrijeme dobivale glave za lutke ili imitacije zidnih obloga. Kvaliteta je varirala ovisno o ostalim dodacima, posebno o vezivu, otopini kaučuka ili tutkala, koja je mogla dati različitu tvrdoću ljepenke.3 Za vanjske dekoracije ljepenka je morala biti vodootporna. To se postizalo dodavanjem prije prešanja smjese za impregnaciju koja se pripravljala od natrijeva karbonata, smole drveta, kaučuka i vapna. Ništa ne može bolje opisati lov na surogate u 19. stoljeću od činjenice razvoja receptura za surogate. Tako se u zbirci recepata tehničke kemije nalaze recepture za nadomjestak za ljepenku (dakle surogat surogata). U trgovinama se mogla naći emajlirana ljepenka, čiji je glavni sastojak na površini bio klorocink. Za razvoj ljepenke važna je i socijalna komponenta. Zbog bijede je došlo do velikih seoba u gradove pa se javila potreba jeftinog stanovanja; krovovi su pokrivani vodonepropusnom ljepenkom. Krovna ljepenka koju je pronašao Friedlieb Ferdinand Runge još je i danas u uporabi. Celuloid Pravu revoluciju izazvalo je otkriće celuloida kao zamjene za skupu slonovu kost (bjelokost).3 Slonova kost ili bjelokost je prirodna tvar koja bi uranjanjem u fosfornu kiselinu postajala savitljiva i prešanjem je nastajao oblik koji bi nakon uranjanja u vruću vodu zadržala jer bi ponovno postajala tvrda i kruta. Ona je bila čest element za ukrašavanje različitih predmeta. No sredinom 19. stoljeća bjelokosti je bilo sve manje. Raspisana je nagrada za pronalazak zamjenskog materijala. Christian Schonbein pronašao je 1845. postupak nitriranja celuloze. Već 1865. Alexander Parkes prijavio je prvi patent za dobivenje smole iz nitroceluloze i kamfora (parkezin ), a četiri godine poslije Albany Billiard Ball Co. u SAD-u je počela proizvoditi celuloid prema tom patentu. Bilijar je u to vrijeme bio nacionalna igra na Divljem zapadu pa je postojala velika potražnja za bilijarskim kuglama, za koje bjelokost više nije bila dovoljna. Tu su se kao proizvođači istaknula braća Hyatt. KORIŠTENA LITERATURA: 1. Smith, P. I. : Practical Plastics Illustrated, Odhams Press Ltd, London 1947. 2. www.ishtarsgate.com /forum, 10. 11. 2012. 3. Kunststoffe-ein Werkstoff macht Karriere, izdavač Glenz W., Otto Krätz, So fi ng es an, Carl Hanser Muenchen Wien 1985. 4. Brian Marr, Rubber revolutionary, Materials World, Novembar 2011, 25-27 5. Tolinski, M. : Thermosets stay forever young, Plastic Engineering, (2008)2, www.4spe.org. |

nedjelja, 19.05.2013.

|

Zabrane i oporezivanja plastičnih vrećica samo je drugi način da Vam se uzme novac

|

subota, 18.05.2013.

|

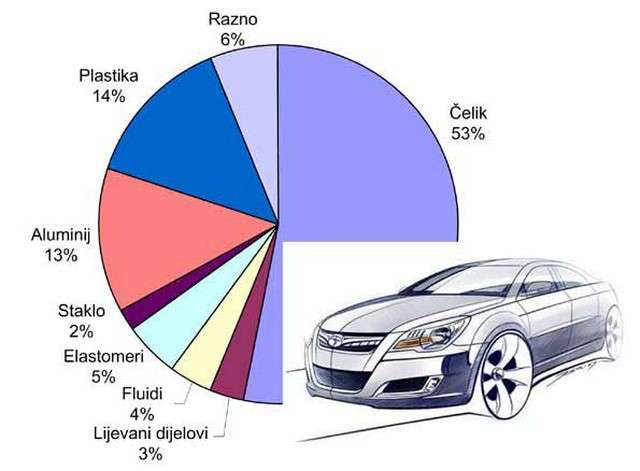

Automobili na dijeti Inovativni polimerni materijali smanjuju masu vozila i potrošnju goriva |

petak, 17.05.2013.

|

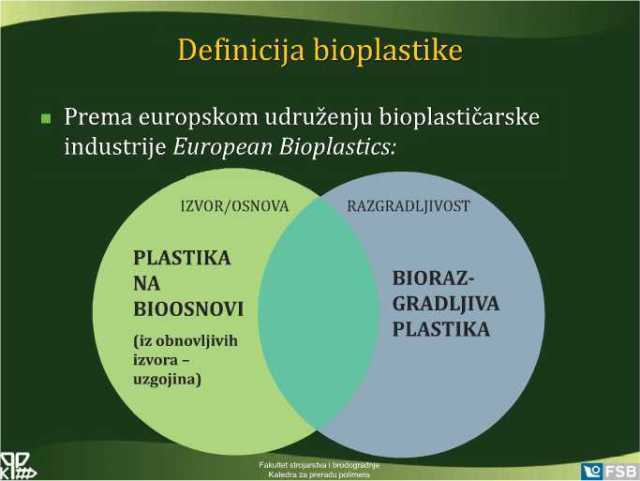

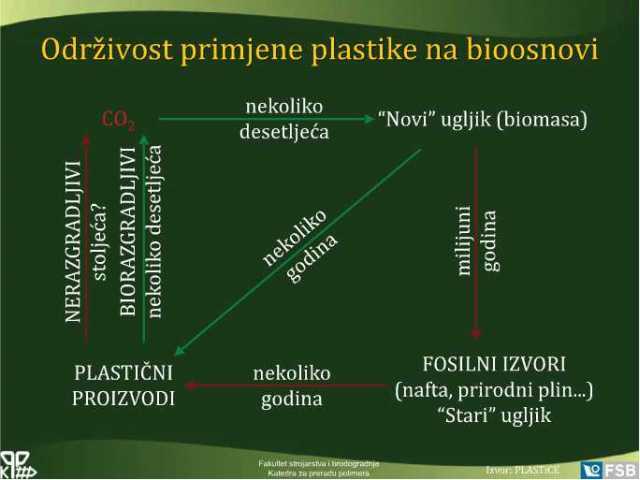

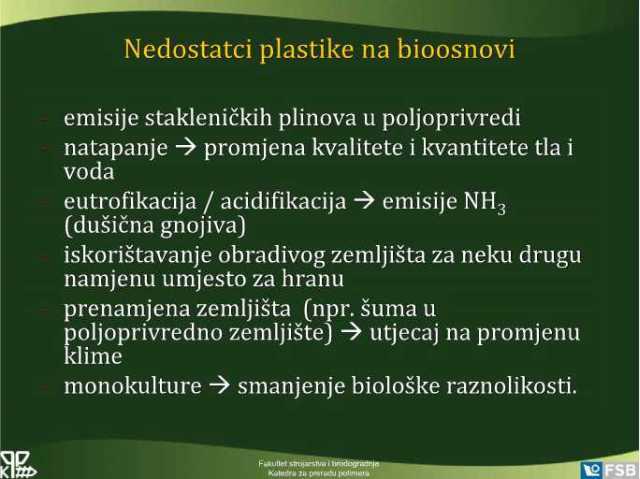

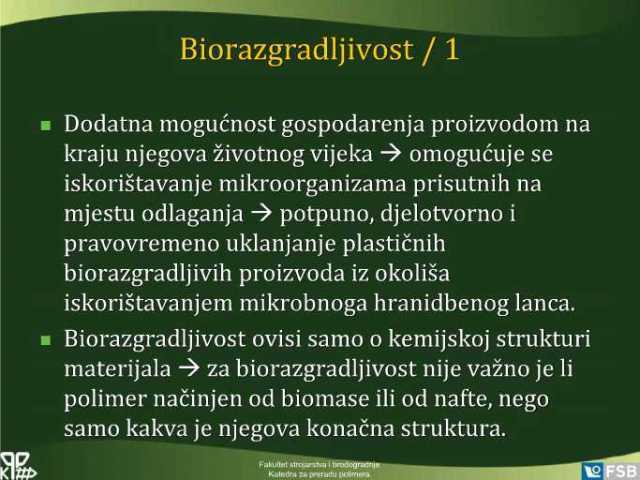

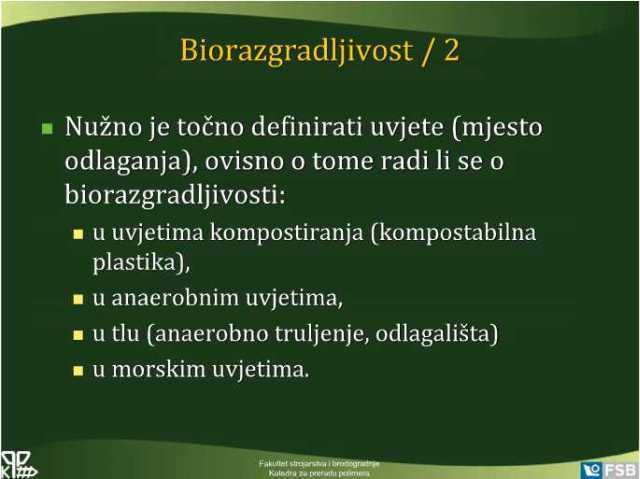

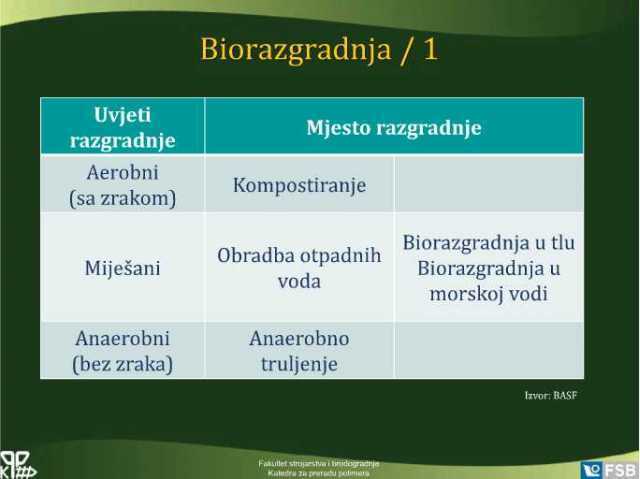

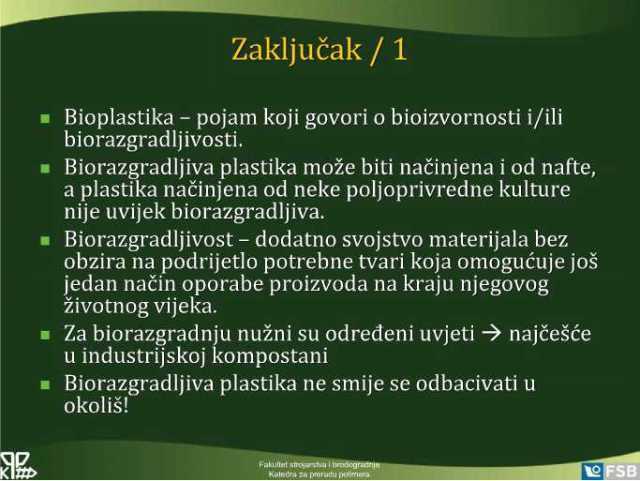

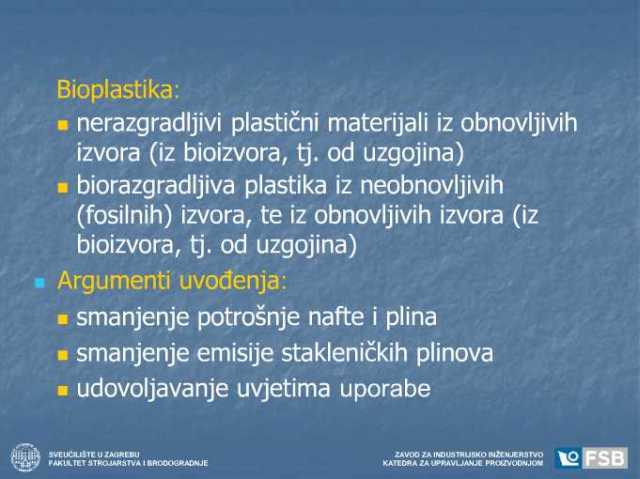

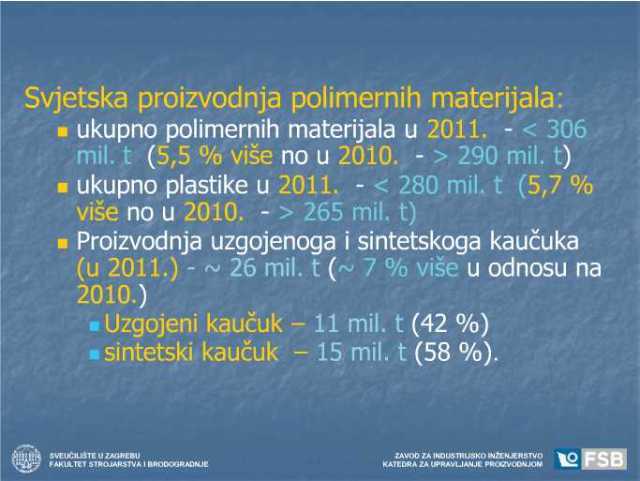

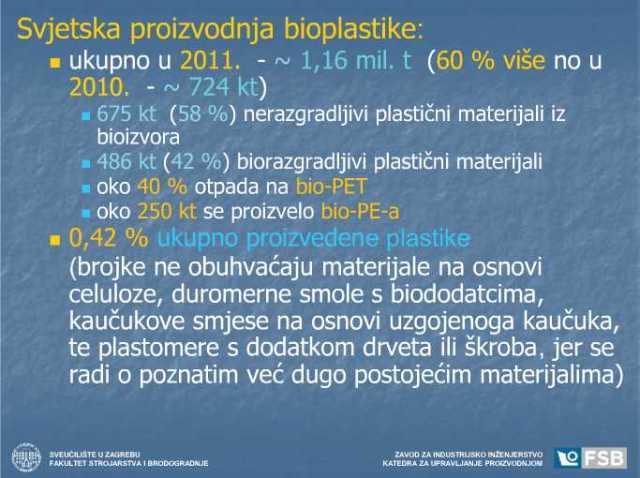

Savjetovanje Bioplastika - danas i sutra

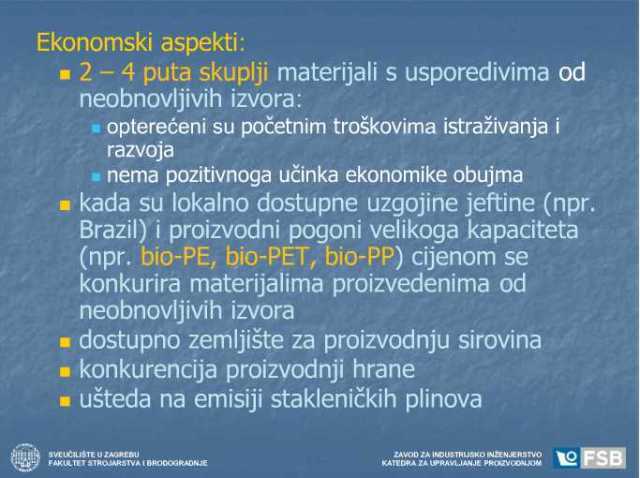

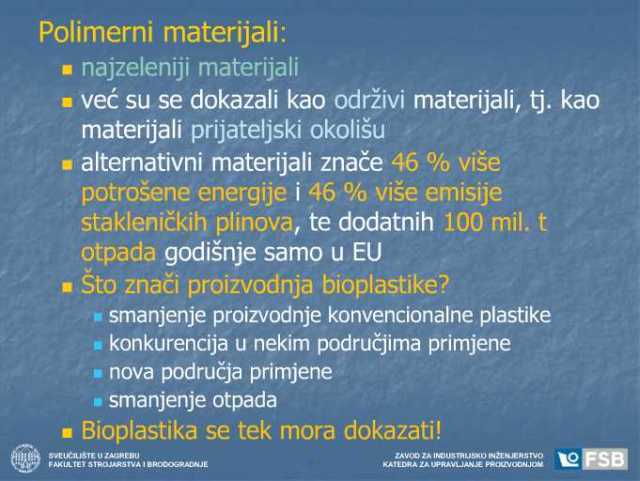

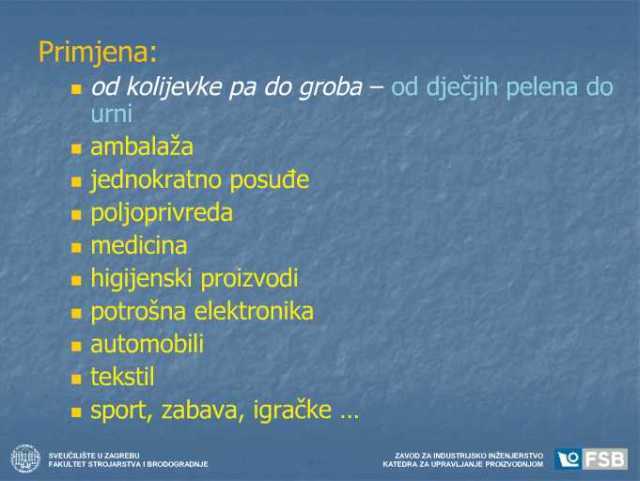

Priredila: Maja RUJNIĆ-SOKELE U organizaciji Društva za plastiku i gumu na Fakultetu strojarstva i brodogradnje Sveučilišta u Zagrebu održano je 22. studenog 2012. savjetovanje o bioplastici. Na savjetovanju je bilo gotovo 40 sudionika, a održano je devet prezentacija.  Osnovne pojmove vezane uz bioplastiku objasnila je Maja Rujnić-Sokele s Fakulteta strojarstva i brodogradnje. Pojam bioplastike nije baš potpuno jasan jer označava dvije različite stvari – izvor materijala (materijali mogu biti načinjeni od fosilnih izvora i od tzv. obnovljivih izvora, uzgojina) te ponašanje materijala na kraju njegova životnog vijeka (mogu biti biorazgradljivi ili nerazgradljivi). To znači da se u bioplastiku ubrajaju materijali koji su načinjeni npr. od škroba iz kukuruza ili krumpira, koji su uz to biorazgradljivi, te materijali koji su načinjeni od fosilnih izvora, dakle nafte ili prirodnog plina, i također su biorazgradljivi. Tomu pripadaju i materijali dobiveni od proizvoda agrokulture, tj. uzgojina, kao što je npr. polietilen od šećerne trske, ali su tijekom proizvodnje kemijskom modifikacijom izgubili svojstvo biorazgradljivosti pa se po svojstvima ne razlikuju od konvencionalnog polietilena, odnosno nisu biorazgradljivi. Iz navedenog treba zapamtiti samo to da biorazgradljiva plastika može biti načinjena i od nafte ili prirodnog plina, a plastika načinjena od neke poljoprivredne kulture nije uvijek biorazgradljiva. Osnovna prednost plastike na bioosnovi je ušteda fosilnih izvora, kojih će biti sve manje, a bit će sve skuplji. Ako je osnova neka poljoprivredna kultura, u njima je vezan atmosferski ugljik koji su biljke pokupile tijekom rasta, a mogu pridonijeti i razvoju ruralnih područja. Dakako da su uz to povezani i nedostatci, oni vezani uz samu poljoprivredu, kao što su natapanje, emisije stakleničkih plinova, eutrofikacija i acidifikacija tla te smanjenje bioraznolikosti. Osnovne pojmove vezane uz bioplastiku objasnila je Maja Rujnić-Sokele s Fakulteta strojarstva i brodogradnje. Pojam bioplastike nije baš potpuno jasan jer označava dvije različite stvari – izvor materijala (materijali mogu biti načinjeni od fosilnih izvora i od tzv. obnovljivih izvora, uzgojina) te ponašanje materijala na kraju njegova životnog vijeka (mogu biti biorazgradljivi ili nerazgradljivi). To znači da se u bioplastiku ubrajaju materijali koji su načinjeni npr. od škroba iz kukuruza ili krumpira, koji su uz to biorazgradljivi, te materijali koji su načinjeni od fosilnih izvora, dakle nafte ili prirodnog plina, i također su biorazgradljivi. Tomu pripadaju i materijali dobiveni od proizvoda agrokulture, tj. uzgojina, kao što je npr. polietilen od šećerne trske, ali su tijekom proizvodnje kemijskom modifikacijom izgubili svojstvo biorazgradljivosti pa se po svojstvima ne razlikuju od konvencionalnog polietilena, odnosno nisu biorazgradljivi. Iz navedenog treba zapamtiti samo to da biorazgradljiva plastika može biti načinjena i od nafte ili prirodnog plina, a plastika načinjena od neke poljoprivredne kulture nije uvijek biorazgradljiva. Osnovna prednost plastike na bioosnovi je ušteda fosilnih izvora, kojih će biti sve manje, a bit će sve skuplji. Ako je osnova neka poljoprivredna kultura, u njima je vezan atmosferski ugljik koji su biljke pokupile tijekom rasta, a mogu pridonijeti i razvoju ruralnih područja. Dakako da su uz to povezani i nedostatci, oni vezani uz samu poljoprivredu, kao što su natapanje, emisije stakleničkih plinova, eutrofikacija i acidifikacija tla te smanjenje bioraznolikosti.Biorazgradljivost je smislena samo kada recikliranje nije izvedivo ili opravdano i kada je ambalaža onečišćena organskim otpadom. Primjerice kod ambalaže i u poljoprivredi, dakle u primjenama kada dodaje vrijednost proizvodu, tj. kada se to svojstvo na kraju zaista i iskoristi. U javnosti prevladava mišljenje da se biorazgradljiv plastični proizvod može odbaciti u okoliš jer će se u njemu brzo i potpuno razgraditi, no to je pogrešno mišljenje jer su za biorazgradnju nužni određeni uvjeti. Neka se biorazgradljiva plastika razgrađuje samo u aerobnim uvjetima (u prisutnosti zraka), neka u anaerobnim uvjetima (bez zraka), pri čemu se razgradnjom razvija metan, neka se razgrađuje u tlu, a neka u morskoj vodi. Međutim sva biorazgradljiva plastika za svoju razgradnju u vremenu određenom normom (najčešće 90, tj. 180 dana) treba određene uvjete koji u okolišu neće biti ispunjeni. Dakle ne treba biorazgradljivu vrećicu baciti u okoliš jer će joj za razgradnju trebati jako puno vremena, a do tada će predstavljati onečišćenje kao i polietilenska vrećica. Danas biorazgradljiva plastika više nije najvažnija, osim u nekim primjenama. Mnogo je važnija plastika na bioosnovi, čija će proizvodnja, prema predviđanjima, sve više rasti. Plastika na bioosnovi nije novost, što je u svojem predavanju objasnila Đurđica Španiček s Fakulteta strojarstva i brodogradnje. Još 1947. godine Paul I. Smith u Practical Plastic Illustrated zapisao je: Dva od mnogih istaknutih i dalekosežnih događaja modernog svijeta bila su 1864. otkriće parkesina, plastike celuloznog tipa, koju je pronašao engleski kemičar Aleksander Parkes, te 1907. Baekelandovo otkriće bakelita. Tomu treba dodati proizvodnju umjetne rožine (rožina = tvar od koje je načinjen rog) načinjene od mliječnih bjelančevina, kazeina, koji se proizvodio sve do kraja XIX. stoljeća, i imate temelje na kojima je izgrađena velika plastičarska industrija… Početci primjene biopolimera, međutim, sežu mnogo dalje u prošlost, pa je tako i astečki bog Xiuhtcuhtli nacrtan s gumenim loptama koje su služile za ceremonije. Za izradbu gumenih lopta Asteci su upotrebljavali lateks, sok kaučukovca koji se miješao sa sokom biljke Ipomoea alba (slično slaku vinove loze). Dodani sok dovodio je do umreživanja molekula izoprena, dakle do procesa sličnog vulkanizaciji. Andrej Kržan iz ljubljanskoga Kemijskog instituta održao je predavanje o normizaciji i certificiranju bioplastičnih materijala. Normizacija je nužna jer je vrlo teško raspoznati bioplastične od plastičnih materijala, a njome se izbjegava lažno oglašavanje. Za područje bioplastike postoje razne norme koje su razvile i objavile organizacije za norme (ISO, CEN, ASTM, JIS, SIST, HZN itd.). CEN norme obvezne su za članice Europske unije. Certifikate izdaje neovisna organizacija (u Europi su to DIN CERTCO i Vincotte), dobrovoljni su, a služe prepoznavanju bioplastike u javnosti. Valjani certifikat sastoji se od imena organizacije za certificiranje i broja certifikata te se nikakve druge oznake ili tvrdnje ne mogu se smatrati certifikatima.  Gordana Barić s Fakulteta strojarstva i brodogradnje govorila je o proizvodnji i primjeni bioplastike u svijetu. Bioplastični materijali još su dva do četiri puta skuplji od konvencionalnih plastičnih materijala jer su u cijenu ugrađeni početni troškovi istraživanja i razvoja, a nema pozitivnog učinka ekonomike obujma. Kada su lokalno dostupne uzgojine jeftine (npr. u Brazilu), a proizvodni pogoni velikoga kapaciteta (npr. bio-PE, bio-PET, bio-PP), bioplastični materijali mogu cijenom konkurirati materijalima proizvedenima od prirodnih, ali neobnovljivih izvora. Ukupno se 2011. proizvelo oko 306 milijuna tona polimernih materijala, od čega je plastičnih materijala bilo 280 milijuna tona, a uzgojenoga i sintetskoga kaučuka 26 milijuna tona. U usporedbi s tim, 2011. je proizvedeno oko 1,16 milijuna tona svih vrsta bioplastičnih materijala (što je 60 % više nego u 2010., kada je bilo proizvedeno 724 000 tona), što je 0,42 % od ukupne proizvodnje plastičnih materijala. Brojke proizvedenih bioplastičnih materijala ne obuhvaćaju materijale na osnovi celuloze, duromerne smole s biododatcima, kaučukove smjese na osnovi uzgojenoga kaučuka te plastomere s dodatkom drva ili škroba jer se radi o poznatima, već dugo upotrebljavanim materijalima. U sljedećih pet godina predviđa se povećanje proizvodnje bioplastičnih materijala, koja bi 2016. trebala dosegnuti količinu od 5,8 milijuna tona, što je pet puta više nego u 2011., ali tek 1,75 % od ukupne proizvodnje plastičnih materijala koja bi prema predviđanjima 2016. trebala iznositi 330 milijuna tona. Slijedilo je predavanje tajnice Udruženja za plastiku i gumu pri Hrvatskoj gospodarskoj komori Gordane Pehnec-Pavlović, koja je govorila o statističkim podatcima vezanima uz plastičarsku industriju u Republici Hrvatskoj te o aktivnostima Udruženja. U 2011. godini uvezeno je 169 578 tona polimernih proizvoda, a izvezene su 56 193 tone. Udruženje se angažiralo na aktivnostima vezanima uz rješavanje problema domaćih proizvođača plastičnih cijevi te obranu proizvođača plastičnih vrećica. O mjestu bioplastike u novoj sistematizaciji materijala te o tome da ne treba ispirati mozak bioplastikom govorio je Igor Čatić s Fakulteta strojarstva i brodogradnje. Plastika na bioosnovi i na fosilnoj osnovi razlikuju se prema ulazu – kod bioplastike ulaz je biomasa, rijetko proizvod prirode, najčešće je to uzgojina (biljka ili životinja) ili neki ostatak, a kod fosilne plastike ulaz su prirodnine (prirodne, neprerađene tvari – nafta, prirodni plin ili ugljen). Prema novoj sistematizaciji materijala, postoje organski i anorganski makromolekulni spojevi, koji mogu biti polimeri i nepolimeri. Polimeri je skupno ime za prirodne i sintetske tvari i materijale kojih je osnovni sastojak sustav makromolekula, makromolekulni spoj, s ponavljajućim jedinicama, a nepolimeri je skupno ime za prirodne i sintetske tvari i materijale kojih je osnovni sastojak sustav makromolekula, makromolekulni spoj, bez ponavljajućih jedinica. Dakle, umjesto klasične podjele materijala na metale i nemetale predlaže se nova podjela na polimere i nepolimere, pri čemu obje skupine mogu biti anorganske i organske. Početkom rujna 2012. udruženje European Bioplastics objavilo je priopćenje u kojem upozorava na lažno ili zbunjujuće komuniciranje opisom svojstava proizvoda s oznakom ekološki proizvodi. To su saželi u sintagmu No greenwashing with bioplastics. Na hrvatski se riječ greenwashing ne može izravno prevesti, nego je treba opisati. Zahvaljujući dostignućima kognitivnih znanosti, razvijene su mnoge metode manipulacije, pa tako i one na području zaštite okoliša. Pozornost javnosti treba preusmjeravati s važnih problema na nevažne, kao što je u osnovi problem plastičnih vrećica. Još je jedan problem reklamiranje uzgojenih proizvoda kao prirodnih, primjerice majice od prirodno uzgojenog pamuka. Ako se nešto pravi npr. od stabljike kukuruza, ni to nije prirodno, to je samo otpadna biomasa koju treba iskoristiti. Uzgojeno nije prirodno, pa se zato ništa uzgojeno ne bi smjelo reklamirati kao prirodno. Ivona Jerković s Tekstilno-tehnološkog fakulteta u Zagrebu održala je predavanje o bioplastici u tekstilu. Bioplastika je posebno zanimljiva u području tehničkoga i medicinskog tekstila. Glavni je korisnik tehničkog tekstila automobilska industrija. U automobilu se danas prosječno nalazi od 14 do 20 kg tekstila, najčešće u unutrašnjosti vozila, za autosjedala. Za medicinski tekstil najčešće se upotrebljavaju vlakna polilaktida (PLA) i poliglikolne kiseline (PGA), od čega se izrađuju kirurške rukavice, zaštitna kirurška odijela i kirurški konac te implantati. Primjerice, mreže od vlakana PGA potpuno se razgrađuju u tijelu nakon implantiranja u roku od 90 dana. Sanja Perinović s Kemijsko-tehnološkog fakulteta u Splitu predstavila je svoja istraživanja u miješanju poli(L-laktida) (PLLA) s mljevenim košticama maslina. Cilj je rada bio načiniti biorazgradljiv ili ekološki prihvatljiv polimerni materijal od obnovljivih sirovina, poboljšati preradbena svojstva poli(L-laktida) i proširiti mogućnost primjene poli(L-laktida) modifikacijom pogodnim punilom i omekšavalom. Materijal koji je pripremljen od omekšanog PLLA i mljevenih koštica masline posjeduje relativno dobra toplinska i mehanička svojstva, no pokazalo se nužnim modificirati površinu mljevenih koštica masline kako bi se poboljšala adhezija mljevenih koštica masline i poli(L-laktida) te spriječila aglomeracija mljevenih koštica masline. Materijal bi se mogao upotrijebiti za proizvodnju različite ambalaže u poljoprivredi i drugoga potrošnog materijala (npr. lonci za uzgoj presadnih poljoprivrednih kultura). Posljednje predavanje održali su Ivana Radić-Boršić iz tvrtke EcoCortec i Damir Godec s Fakulteta strojarstva i brodogradnje, o vodorazgradljivoj foliji tvrtke EcoCortec i njezinoj primjeni u projektu MarineClean. Program za ekološke inovacije koji provodi Europska agencija za kompetitivnost i inovacije (EACI) sufinancira projekt MarineClean, punog naziva Uklanjanje morskog otpada i sprječavanje daljnjeg onečišćenja. Projekt je započeo u studenom 2011., a trajat će tri godine. Vodi ga međunarodni konzorcij sastavljen od osam partnera iz Hrvatske, Slovenije i Litve, a cilj je projekta očuvanje vodotoka, jezera i mora, sprječavanje daljnjeg onečišćenja i smanjenje štetnih utjecaja na okoliš uz promicanje održivih i inovativnih tehnologija. Vodotopiva folija tvrtke, na temelju poli(hidroksi-alkanoata), razgrađuje se u vodi, u anaerobnim uvjetima, u tlu, u kućnim i komercijalnim kompostištima, a namijenjena je izradbi ambalaže. Od materijala koji je inače namijenjen ekstrudiranju načinjeni su ispitci kojima su ispitana mehanička svojstva, zdravstvena ispravnost materijala za neposredan dodir s hranom te biorazgradljivost folije i injekcijski prešanih ispitaka u morskoj vodi. Na ispitcima je primijećeno visoko rastezno istezanje (~ 500 %), no prema Pravilniku EC 1935/2004, EU 10/2011 i Pravilniku o zdravstvenoj ispravnosti materijala i predmeta koji dolaze u neposredan dodir s hranom (NN 125/2009, članak 33, stavak 1), ispitak ne odgovara zbog visoke globalne migracije u kiseloj otopini hrane. Ispitivanje biorazgradljivosti u morskoj vodi pokazalo je kako je razgradnja u vodi moguća kod tankostjenih proizvoda, iako su se i na injekcijski prešanim ispitcima pojavili razni organizmi (bentoska flora, diatomi, dinoflagelata, nanoflagelata, morski crv, mahovnjaci, plijesan i sl.). Savjetovanje je završilo raspravom o prikladnosti pojma bioplastike, koju je započeo Romeo Deša, pomoćnik direktora za proizvodnju Dine d. d. On je na adrese stotinjak kemijsko-tehnoloških instituta, fakulteta i udruženja diljem svijeta poslao e-mail s pitanjem – koji materijali pripadaju bioplastici. Obratio se šefovima katedra, voditeljima instituta i odsjeka za plastiku i/ili bioplastiku ili predsjednicima i tajnicima udruženja. Na kraju je dobio 84 komentara, sa službenih web-stranica preuzeo još 20 službenih definicija različitih udruženja i udruga te dobio 20 odgovora profesora i znanstvenika s fakulteta i iz instituta iz cijelog svijeta na izravno upućene e-mailove. Možda je zanimljivo izdvojiti neke komentare. Primjerice, Chris Smith, urednik časopisa Injection World, kaže: Definicija bioplastike koju su prihvatili Savjet za bioplastiku Udruženja plastičarskih inženjera (SPI) i European Bioplastics nastala je u doba kada je biorazgradljivost bila mnogo važnija karakteristika nego to da je plastika iz bioizvora. Sada se težište prenosi na plastiku iz bioizvora. Obje organizacije žele zadržati tu nejasnu defi niciju jer bi njezinim mijenjanjem morali neke članove isključiti iz svoga članstva… Možda je najbolji komentar dr. Jorgea Rochea, voditelja Odjela za kemijsko inženjerstvo Sveučilišta u Coimbri, Portugal, koji kaže: Prije ili poslije službenu definiciju odredit će neko svjetski ovlašteno tijelo i bit će zakonski regulirana neovisno o tehničkoj ili znanstvenoj točnosti. Bilo bi bolje kada bi oba svojstva, odnosno prednosti (bioizvornost i biorazgradljivost),bila uključena u definiciju… Na kraju savjetovanja, koje je dalo odgovore na mnoga pitanja vezana uz bioplastiku, ali i otvorilo neka nova, može se zaključiti da ti materijali, bilo oni na bioosnovi ili biorazgradljivi, nedvojbeno imaju svoje područje primjene i u budućnosti će se sve više razvijati. Danas su ti materijali, na žalost, cijenom i svojstvima još nekonkurentni konvencionalnim plastičnim materijalima, jer ne treba zaboraviti da plastični materijali već ispunjavaju sve kriterije održivog razvoja, i ekološke i ekonomske i socijalne. Bioplastični materijali to tek trebaju ostvariti. Izvor: Polimeri |

četvrtak, 16.05.2013.

|

O bioplastici

|

srijeda, 15.05.2013.

|

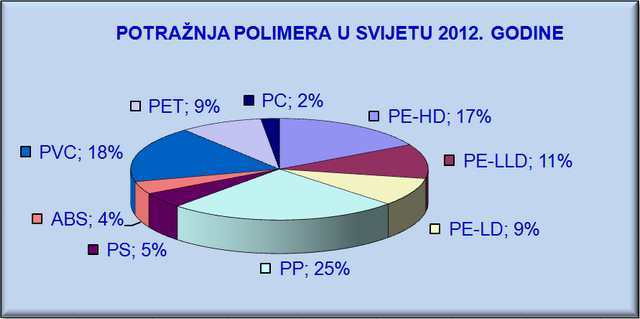

Potražnja polimera u svijetu 2012. godine

NOVOSTI IZ SVIJETA PLASTIKE Br. 24  PE-HD - polietilen visoke gustoće PE-LLD - linearni polietilen niske gustoće PE-LD - polietilen niske gustoće PP - polipropilen PS - polistiren ABS - akrilonitril/butadien/stirenska plastika PVC - poli(vinil-klorid) PET - poli(etilen-tereftalat) PC - polikarbonat Izvor: IHS |

utorak, 14.05.2013.

srijeda, 08.05.2013.

|

Borba za plastične vrećice u Kaliforniji se nastavlja Kako sam više puta pisao na ovom blogu, u SAD-u, a posebno u Kaliforniji, vodi se oštra borba između protivnika i zagovaratelja uvođenja zabrana i/ili taksi na jednokratne plastične vrećice. Trenutno je borba prilično oštra u Kaliforniji jer zagovaratelji traže da se uvede zabrana na razini cijele savezne države. |

utorak, 07.05.2013.

|

Plastične vijesti - Lousiana odbila taksu na plastične vrećice

NOVOSTI IZ SVIJETA PLASTIKE Br. 23 Senat savezne države SAD-a, Lousiane odbio je prijedlog uvođenja takse na jednokratne plastične vrećice na razini savezne države. Odluke o zabranama ili uvođenju taksi prepuštene su lokalnim samoupravama. |

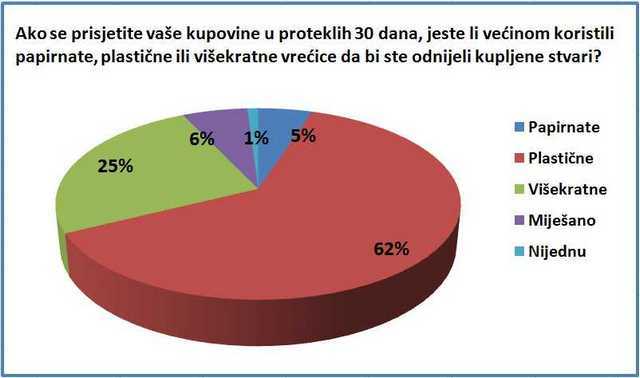

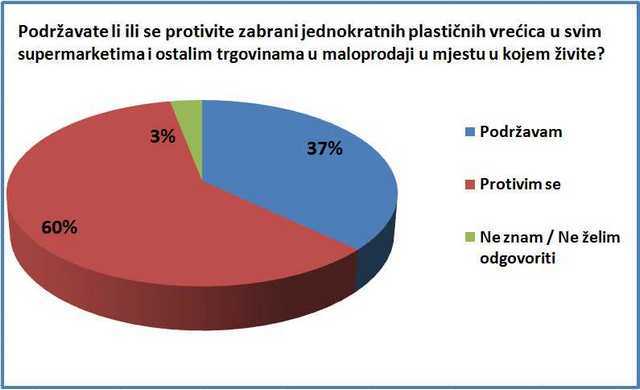

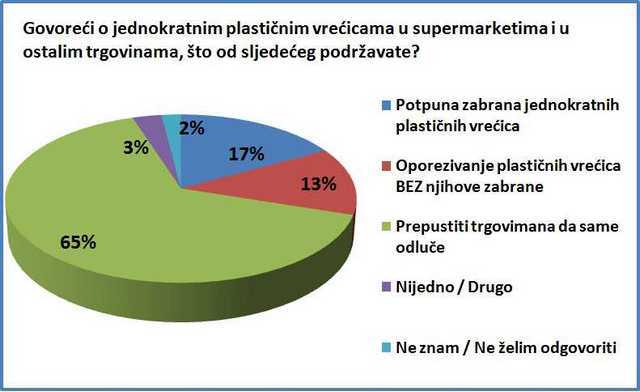

Američka agencija za ispitivanje javnog mnijenja Reason-Rupe sačinila je u svibnju 2013. savezno istraživanje o odnosu Amerikanaca prema zabranama plastičnih vrećica. U telefonskom istraživanju su sudjelovale 1003 odrasle osobe starije od 18 godina, iz svih krajeva Amerike, različitih obrazovnih razina. Rezultati su zanimljivi.

Američka agencija za ispitivanje javnog mnijenja Reason-Rupe sačinila je u svibnju 2013. savezno istraživanje o odnosu Amerikanaca prema zabranama plastičnih vrećica. U telefonskom istraživanju su sudjelovale 1003 odrasle osobe starije od 18 godina, iz svih krajeva Amerike, različitih obrazovnih razina. Rezultati su zanimljivi.