S namjerom da se automobili i vlakovi učine ekonomičnijima, proizvođači stalno istražuju nove materijale ne bi li pronašli laganije, ali jednako čvrste materijala koje bi mogli upotrijebiti u svojim vozilima, odnosno zamijeniti metalne, znatno teže dijelove. Jasno je da lakši materijali ne mogu uvijek biti čvrstoće kao što su to čelik ili aluminij, stoga proizvođači pomno biraju koji dijelovi vozila ne zahtijevaju "metalnu" čvrstoću te mogu li se ukomponirati u sustave vozila i izrađuju ih od plastičnih materijala.

Staklenim vlaknima ojačani poliuretanski sendvič je materijal koji se danas koristi kako bi se smanjila težina vlakova, a razvijen je u Fraunhofer institutu kemijske tehnologije (Fraunhofer Institute for Chemical Technology (ICT). Stvoren je materijal koji može podnijeti ekstremna opterećenja. Pogodan je za različite primjene kao što su kućišta diesel motora lokomotiva i te dijelove čini i do 35 % lakšima od dosadašnjih čeličnih ili aluminijskih.

Istraživači instituta Fraunhofer, u suradnji s inženjerima Bombardier GmbH, KraussMaffei Kunststofftechnik GmbH, Bayer MaterialScience AG, DECS GmbH, DLR Instituta za razvoj koncepta vozila, Sveučilišta u Stuttgartu i Karlsruhe Institute for Technology, razvili su materijal na poliuretanskoj osnovi koji je ojačan staklenom vunom, vrlo je elastičan i koristi se za izradu kućišta motora lokomotiva.

Iako je ovo kućište dizelskog motora za vlakove načinjeno od laganog materijala na osnovi poliuretana, ipak je u stanju izdržati ekstremna naprezanja ©Fraunhofer

Ovakvo kućište ugrađuje se u podnožje vlaka, ispod putničkih odjeljaka. Služi kako bi spriječila oštećenja motora od letećeg kamenja, ali i da bi spriječila bilo kakva izlijevanja u okoliš iz dizelskih strojeva. Čak i u slučaju požara, (ovom materijalu dodani su posebni retardanti koji sprječavaju širenje plamena) onemogućeno je širenje vatre. Ovakva koncepcija materijala u potpunosti zadovoljava zahtjeve normi protupožarne zaštite za željeznička vozila.

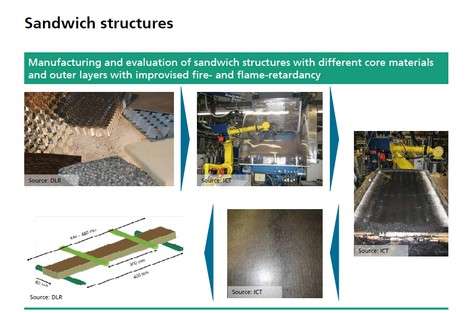

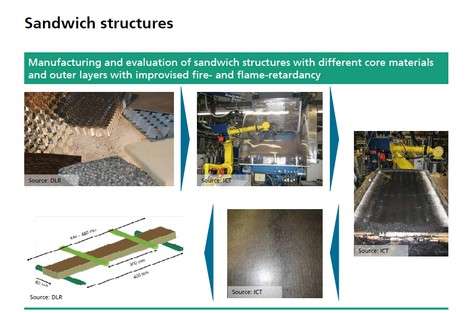

Istraživači i inženjeri opredijelili su se za tzv. sendvič konstrukciju kako bi osigurali stabilitet komponenata: poliuretanske trake ojačane staklenim vlaknima s vanjske strane, dok je unutrašnjost izvedena od papirnih traka u formi saće. Poliuretan je sipka plastika koja kombinira dvije tvari. Budući da može ispuniti različite zahtjeve namjena, poliuretan se svrstava u kategoriju "prilagodljivog materijala". Kada je u pjenastom obliku tada je mekan i prilagodljiv pa se može koristiti kao materijal za izradu madraca. U krutoj formi je čvrst i tvrd.

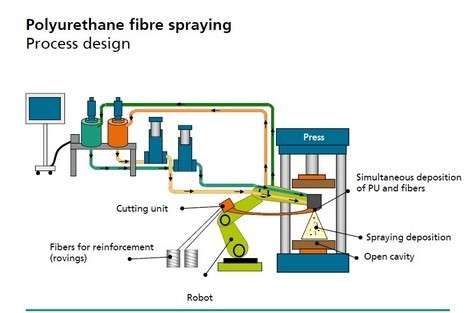

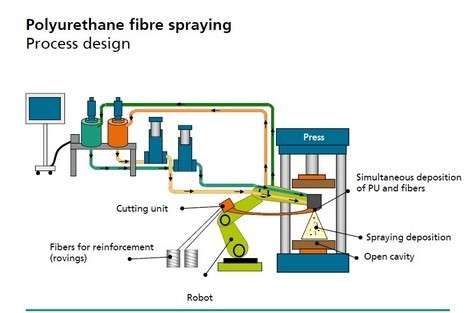

Istraživači su ispitivali upotrebu različitih aditiva u poliuretanu, a kako bi osigurali svojstva materijala koji će zadovoljiti stroge norme protupožarne sigurnosti. Nakon toga, procesni inženjeri i tehnolozi optimizirali su standardni proces proizvodnje u koji su ubacili postupak prskanja vlakana, gdje su za tu svrhu razvili posebnu komoru za miješanje koja omogućava stvaranje složenijih struktura i proizvodnju predmeta različitih veličina. Kućište dizel motora lokomotive dugačko je oko 4,5 m i oko 2 m široko. Problem koji se pokazao prilikom nanošenja vlakana bio je kako odrediti debljinu površinskog sloja poliuretana. Ali, istraživači i inženjeri su pronašli rješenje i za to iskoristili postupak kompjuterske tomografije, kako bi provjerili proizvedene slojeve te posebnim postupkom porcjene utvrdili stvarnu debljinu sloja. taj podatak omogućio je da se simulira čvrstoća pojedinih komponenti, kao i otpornost na naprezanja.

Poliuretanski (PUR) kompoziti proizvedeni s krutim duromernim smolama imaju znatno bolju vlačnu čvrstoću, otpornost na probijanje i otpornost protiv vanjskog abrazivnog djelovanja - u odnosu na nezasićene poliesterske i vinil-esterske smole. Modul istezanja je 430.000 psi odnosno sila od oko 30.000 N/m2, dok je vlačna čvrstoća 12.500 psi odnosno oko 1000 N/m2, a deformacija pri istezanju je preko 7,5%. Odlična žilavost PUR kompozita olakšava daljnje operacije s tim materijalom kao što su bušenje, obrada i montaža. PUR kompoziti su također vrlo pogodni zbog svojih preradbenih svojstava. Vrijeme skrutnjavanja je znatno brže od poliestera koji se šprica po površinama. Poliuretanski sprej zahtjeva znatno manje rada nego poliesterski sprej, koji zahtjeva valjanje staklenim valjcima kako bi se istisnuli mjehurići zraka i osiguralo potpuno odvlaživanje.

Izvori:

Plastemart

Fraunfoher

ReinforcedPlastic.com

Speautomotive.com